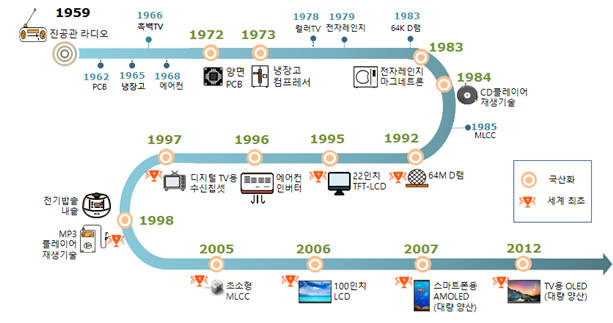

우리나라가 세계 전자시장을 호령할 수 있었던 밑바탕에는 높은 일본 의존도를 극복한 핵심 부품 국산화가 있었다.

세계 전자산업이 아날로그 방식에서 디지털로 전환하면서 우리 기업이 세계 시장을 선도하기 시작했고, 전자제품 신경망인 인쇄회로기판(PCB)과 64M D램 등 핵심 부품에서 축적된 기술력이 산업 경쟁력을 갖추는 발판이 됐다.

우리나라는 1970년대 일본의 노골적 견제를 계기로 핵심 전자 부품 국산화를 본격 추진했다. 한국전자정보통신산업진흥회(KEA)에 따르면 우리나라는 1960년대 후반 해외에서 전자기술을 도입하면서 이 중 70~80%를 일본에 의존했다.

이 같이 높은 대일 의존도는 부메랑이 돼 우리 산업 취약점으로 돌아왔다. 1970년대 이후 일본은 한국을 전자산업의 잠재적 경쟁자로 인식하기 시작했다. 이후 냉장고 컴프레서, 전자레인지 마그네트론 등 핵심 부품 수급에 차질이 생기기 시작했다. 이에 따라 국내 기업들은 일본에서 기술 자립을 목표로 핵심 부품 개발에 박차를 가했다. 결국 국산화에 성공해 컴프레서, 마그네트론 등 주요 부품 수출국가로 도약했다.

1990년대 이후 우리나라가 세계 전자시장을 선도할 수 있었던 밑바탕에도 핵심 부품 국산화가 있었다. 당시 급속히 진행된 전자산업 디지털화로 아날로그 시대를 지배한 일본을 따돌리고 우리나라가 디지털 전자시장 주도권을 잡을 수 있게 됐다. 디지털은 기존 아날로그 방식과 다른 새로운 기술과 부품을 필요로 하는데, 우리 기업은 그간 착실히 기술력을 쌓았다.

메모리반도체와 디스플레이가 좋은 예다. 메모리반도체와 디스플레이는 1980년대 이후 공격적 투자로 기술개발에 매진했으나 계속적인 적자로 어려움을 겪고 있었다. 그러나 디지털 기기 메모리 사용이 급증하고 디지털 HDTV 보급이 확산하면서 관련 시장이 폭발적으로 성장했다. 이는 우리나라가 가전, 반도체, 디스플레이 등 전 품목에서 세계 1등을 달성할 수 있는 밑바탕이 됐다. 핵심 부품 국산화로 안정적 수급이 이뤄지자 우리 기업은 디지털 기술과 현지 소비자에 맞는 디자인 개발에 집중할 수 있었다. 우리 기업은 탄탄한 핵심부품 기술력을 바탕으로 세계 프리미엄 가전 시장을 석권할 수 있었다.

KEA 관계자는 “국내 전자산업계는 과거 일본에 핵심 기술을 의존했을 때 수급이 중단되는 아픔을 여러 번 겪으면서 국산화를 통한 기술자립 필요성을 누구보다 뼈저리게 느껴왔다”며 “전자산업 60주년을 맞이해 그간 국산화 성과를 돌아보면서 '흔들리지 않는 전자제조 기술강국'을 완성하기 위한 마지막 퍼즐인 소재·부품 기술자립은 선택이 아닌 필수”라고 밝혔다.

[핵심 전자 부품 국산화 사례]

◇대덕전자, '전자제품 신경망' 인쇄회로기판(PCB) 국산화

인쇄회로기판(PCB)은 구리 배선이 가늘게 인쇄된 판이다. 회로 설계를 근거로 회로 부품을 접속하는 전기배선을 배선 도형으로 표현했다. 반도체·컨덴서·저항 등 각종 부품을 끼우도록 부품 상호 간 연결하는 역할을 하기 때문에 전자제품 신경망으로도 불린다. 전자기기 크기는 줄이면서 성능을 높이는데 필요한 핵심 부품이다.

대덕전자(구 대덕GDS)는 PCB를 국내 최초로 국산화 했다. 1965년 당시 대덕GDS는 일본 마쓰시타(현 파나소식)에 직원을 연수시키고 단면 PCB를 양산했으나 수입에 의존하는 양면 PCB를 대체하는데 한계가 있었다. 1972년 대덕은 양면 PCB를 국산화하고 1982년에는 다층 PCB를 국내 최초로 개발했다. 이후 노텔, 자일랜, 지멘스 등 글로벌 기업과 PCB 공급 계약에 성공하면서 PCB 전문업체 시대가 열렸다.

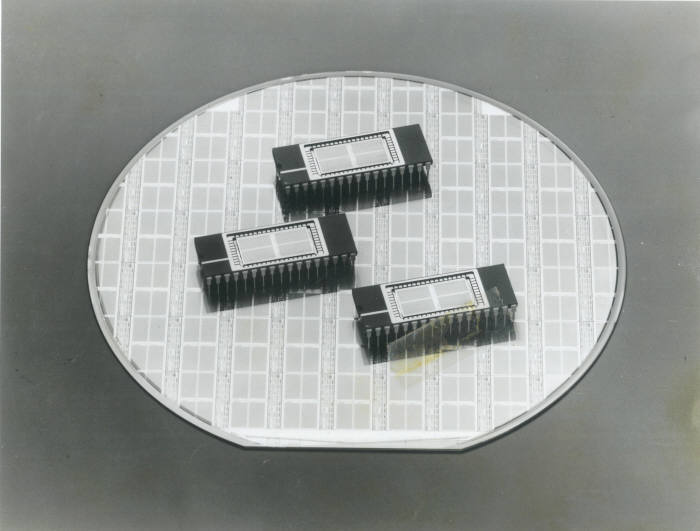

◇삼성전자, 64M D램 세계 최초 개발…반도체 불패 신화 시작

1965년부터 해외 기업 반제품을 조립하고 재수출하면서 시작된 한국 반도체 산업은 1981년 정부의 '반도체공업육성계획'을 계기로 메모리반도체 시장에 진출했다. 하지만 일본 기업들이 기술이전에 호의적이지 않아 고전을 거듭했다.

삼성전자는 1983년 실리콘밸리에 현지법인을 세우고 인텔 등에서 일하던 한국 기술자들을 스카웃하는 한편 기흥에 메모리 공장을 건설한다. 삼성이 메모리반도체 사업 진출을 발표했을 당시 일본 미쓰비시연구소는 △삼성은 기술력이 없다 △회사 규모가 작다 △내수시장이 형편없다 △전후방 산업이 빈약하다 △사회간접자본이 모자란다 등 이유를 들어 한국의 반도체사업이 실패할 것이라 예측했다. 하지만 그 예측은 보기 좋게 빗나갔다. 삼성은 1992년 64M D램을 세계 최초로 개발한 이후 메모리반도체 분야에서 27년째 기술력 1위를 유지하고 있다.

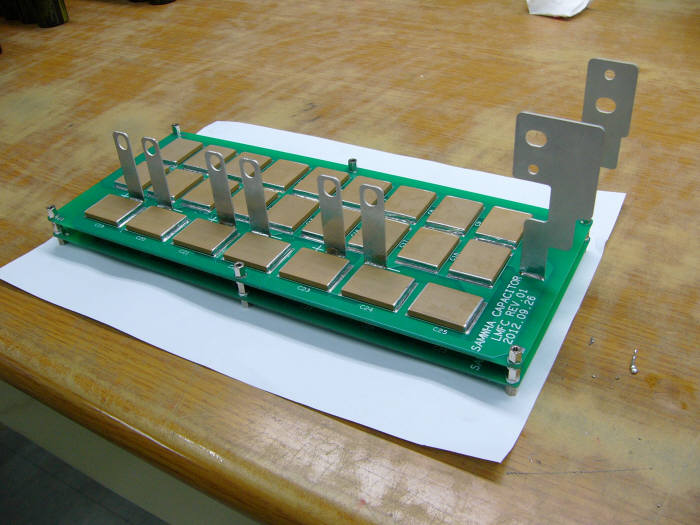

◇삼성전기·삼화콘덴서, '전자산업의 쌀' 적층세라믹콘덴서(MLCC) 개발

MLCC는 쌀 한 톨의 250분의 1 크기로 휴대폰 등 모든 전자제품 회로 위에 장착돼 전기를 충전·방전시키는 부품이다. 고도의 생산기술이 필요해 무라타제작소, 다이요유덴, TDK 등 일본 전문기업들이 독점하고 있었다.

1985년 전문 부품기업인 삼화콘덴서가 국내 최초로 MLCC를 생산하고 1986년 삼성전기도 MLCC 사업에 뛰어든다. 그러나 일본 회사들이 원자재와 설비를 국내 업체에 공급하려 하지 않아 원자재는 교세라 등 MLCC를 만들지 않는 기업에서 설비는 중고품을 겨우 구해 생산했다. 일본 업체가 크기와 적층 수 등에서 세계 최초 제품을 개발해 2~3년간 비싼 값에 팔고 나면 그때서야 생산을 시작하게 된 국내 업체들은 저가에 판매할 수밖에 없었다. 이후 국내 업체들은 대규모 투자를 통해 자체적으로 원자재와 설비를 만들어내면서 삼성은 2005년부터 세계 최초 제품들을 출시했다. 그 결과 2009년 시장 점유율 17%로 세계 2위에 등극했다. 삼화콘덴서도 스마트폰과 자동차용 MLCC를 지속적으로 개발하면서 글로벌 경쟁력을 갖추게 됐다.

◇삼성디스플레이·LG디스플레이, 세계 1등 TV·스마트폰 주역으로 우뚝

액정표시장치(LCD) 개발은 1970년대 대부분 일본으로부터 기술도입을 통해 시작됐다. 그러나 1990년대 중반에 들어 국산 디스플레이는 크기와 품질에 있어 일본을 능가하게 된다. 1995년 삼성전자는 세계 최대 크기인 22인치 TFT-LCD를 개발해 일본에서 전시했다. 당시 NHK는 “한국이 샤프를 능가하는 세계 최대의 LCD를 개발했다”고 언급하며 “D램에 이어 또 다시 일본 기업을 따라잡을지도 모르니 기술유출 방지 등 특단의 대책을 세워야 할 것”이라고 보도했다.

2006년에는 LG필립스LCD(현 LG디스플레이)가 불가능하다고 여겨지던 TFT-LCD 100인치를 개발하며 기네스북에 'Largest LCD Screen'으로 등재되기도 했다. 이후 2007년 꿈의 디스플레이라고 불리던 스마트폰용 'AM OLED'를 삼성이 세계 최초로 대량 양산했다. 2013년 LG가 TV용 유기발광다이오드(OLED) 패널을 세계 최초로 대량 양산하는 등 세계에서 한국이 가장 앞선 디스플레이 기술력을 보여주고 있다.

변상근기자 sgbyun@etnews.com