한국과학기술원(KAIST) 교육지원동 2층에는 그래핀 산화물 액정 섬유센터가 자리하고 있다. 이전에 없던 새로운 소재를 개발하는 곳이다. 그래핀 기반 액정 물질로 마치 실을 뽑듯이 고기능성 섬유를 만드는 연구를 한다.

전자저울과 현미경 등 분석장치와 가열장치 및 비커가 흰색 벽면을 따라 책상 위에 가득한 것이 연구소 내부는 일반 연구소와 별반 다르지 않은 모습이다.

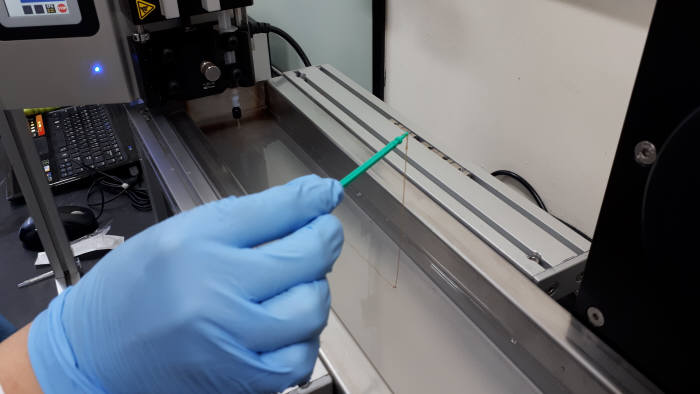

그런데, 도무지 용도를 예측할 수 없는 기계장비가 눈에 들어왔다. 뼈대를 이루는 은색 철제 빔에 여러가지 기계 장치가 부착돼 있는 장비다. 길이는 1m 남짓. 중앙에는 투명한 액체가 담긴 수조가 있다.

“그래핀 산화물 액정으로 실 모양의 섬유를 뽑는 용액방사 장비입니다. 용액을 이용해 실과 같은 섬유를 뽑는 장비인데, 그래핀에 적용하는 것은 전 세계에서도 극히 드뭅니다.”

궁금해 하는 기자에게 윤태영 신소재공학과 박사과정이 다가와 알려준다. 그는 직접 장비를 가동해 실을 뽑는 과정을 보여줬다. 장비에 갈색을 띤 그래핀 산화물 액정을 넣고 몇 가지 버튼을 누르자 수조 안으로 이어진 노즐에서 액정 물질이 나오기 시작했다. 액정 물질은 액체에 흩어지지 않고 가느다란 실 형태를 유지했다.

윤 박사과정은 “수조에 에탄올과 염화칼슘을 섞은 응고제를 채웠다”면서 “액정 물질을 배출하는 즉시 섬유로 만들 수 있다”고 설명했다.

건조과정을 거친 섬유의 직경은 50마이크로미터(㎛)다. 가는 실처럼 보이지만 성능이나 향후 산업 활용 가능성은 무궁무진하다. 성능 개선 과정을 거쳐 높은 강도와 전도성을 부여한 섬유를 만들 수 있다.

편광 현미경으로 본 섬유 내부에서 그 가능성을 엿볼 수 있었다. 모니터로 확인한 섬유 내부에는 결정에서 볼 수 있는 입자의 결을 확인할 수 있었다. 미세한 그래핀 플레이크가 촘촘하게 늘어선 모습이다.

“그래핀 플레이크가 수직 방향으로 정렬하면서 이런 결을 형성하게 됩니다. 그래핀 산화물 액정 섬유가 높은 전도성을 보이는 것도 이런 구조 때문입니다.”

어느 틈에 다가왔는지 흰 가운을 걸친 교수 한 분이 불쑥 그래핀 산화물 액정 섬유가 가진 우수성과 이유를 설명한다. 연구를 주도하고 있는 김상욱 교수다.

김 교수는 그래핀 산화물 액정의 개념을 세계에서 처음으로 정립한 연구자다. 그래핀 산화물이 액정 상태에서도 '결정성'을 갖는다는 것을 발견했다. 또 이를 조절하는 원천기술을 확보해 다양한 그래핀 산화물 기반 고기능성 소재를 만들 수 있는 길을 열었다. 뒤이어 시작한 연구가 이번 그래핀 산화물 액정 섬유 연구다.

그래핀 산화물 액정 섬유는 사용 용도에 따라 그래핀 플레이크의 크기를 조절하고 섬유에 다양한 물성을 담을 수 있는 소재다. 조금만 더 개선하면 탄소섬유를 넘어서는 첨단 신소재로 육성할 수 있다.

김 교수는 “원천기술의 잠재력이 워낙 커 실제 상용화 성과의 효과도 막대할 것으로 기대한다”면서 “그래핀 산화물 액정 섬유는 현재 쓰이는 탄소섬유를 넘어서는 핵심 산업 소재가 될 것”이라고 자신했다.

대전=김영준기자 kyj85@etnews.com