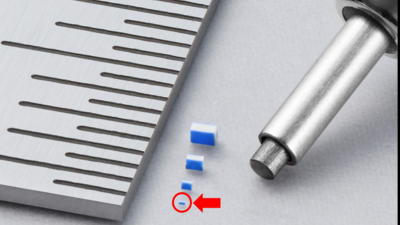

수작업이 불가피한 공정을 발상의 전환으로 자동화해 큰 효과를 내는 두 곳의 부품 업체가 있어 눈길을 끈다.

화제의 주인공은 카메라모듈 전문업체인 선양디엔티와 스피커 전문 업체인 코일마스타. 카메라모듈이나 스피커 모두 고객의 요구에 따라 성능과 모양을 달리 해야하기 때문에 정형화된 라인을 운영하기 어렵다. 또 조립 과정이 있기 때문에 어쩔 수 없이 사람의 손으로 필요하기도 하다.

문제는 당연하다고 여기는 수작업이 생산성 향상과 비용 절감의 발목을 잡고 있다는 사실. 두 곳의 부품 업체는 시행착오 끝에 자동화 방법을 찾아냈다.

선양디엔티(대표 양서일 http://www.sydnt.co.kr)는 카메라모듈의 렌즈를 경통에 끼우고 이를 고정하는 작업을 최근 자동화했다. 보통 이 공정은 모든 카메라모듈 업체가 수작업으로 처리하기 때문에 번번이 병목현상을 일으켰다. 선양디엔티는 과거 주력 사업이던 반도체 장비 개발의 노하우를 살려 자체 이 공정에 필요한 장비를 자체 개발했다. 15억원이라는 만만치 않은 비용이 들어갔지만 생산 능력이 무려 5배나 빨라졌다. 선양디엔티 이종건 상무는 “초기 투자비용은 약 8개월 후면 빠질 것으로 예상되며 그 이후에는 생산성 향상과 비용 절감이라는 두 마리 토끼를 잡는 셈”이라고 설명했다.

코일마스타(대표 차권묵 http://www.coilmaster.com)는 스피커를 인쇄회로기판에 붙이는 작업을 자동화했다. 스피커는 납땜을 통해 인쇄회로 기판에 붙이는데 이는 수작업이 상식이었다. 납땜 작업을 자동화하려면 고온의 열 속을 통과시켜야 하는데 이 때 자석의 성질이 없어져 스피커 역할을 못하게 된다. 코일마스터는 이 난제를 270도에도 자석이 성질을 잃어버리지 않는 소재로 해결했다. 코일마스터 관계자는 “소재가 뭔지는 밝힐 수는 없지만 수작업을 자동화해 생산성이 50% 이상 높아졌다”며 “가격 측면에서도 기존 제품에 비해 상당히 저렴하게 공급할 수 있게 됐다”고 말했다.

장동준·문보경기자@전자신문

djjang·okmun@etnews.co.kr

전자 많이 본 뉴스

-

1

테슬라 '뉴 모델Y'에 차세대 2170 탑재…韓 소재 수혜 기대

-

2

'안방 다 내줄 판' 韓 부품, 갤럭시S25서 줄줄이 밀렸다

-

3

美 마이크론 HBM3E 16단 양산 준비…차세대 HBM '韓 위협'

-

4

LG 임직원만 쓰는 '챗엑사원' 써보니…결과 보여준 배경·이유까지 '술술'

-

5

美, AI 칩 수출규제 전세계로 확대…韓 면제 국가 포함

-

6

[CES 2025] 문혁수 LG이노텍 대표 “유리기판 무조건 해야…올해 말 시생산 시작”

-

7

DS단석, 'HVO PTU 생산' SAF 원료 美 수출 임박…유럽 진출 호재 기대

-

8

[CES 2025]한국의 '혁신 떡잎' 가능성 보여줬다

-

9

韓·中 로봇청소기 대전 예고

-

10

美 퀄컴에서 CDMA 기술료 1억 달러 받아낸 정선종 前 ETRI 원장 별세

브랜드 뉴스룸

×

![]()