자동차, 경량화 소재를 잡아라

정부는 오는 2020년부터 10인승 이하 승용·승합차량에 대한 국내 자동차 연비 규제 기준이 ℓ당 20㎞ 이상으로 강화되는 방안을 검토중이다. 이 기준에 따르면 지금 국내에 출시되는 차종 대부분 탈락이다. 오는 2015년부터는 평균 17㎞/ℓ 연비를 내야 판매가 가능하다. 미국은 오는 2025년부터 갤런당 56.2마일(23.9㎞/ℓ) 이상의 연비 기준을 제시하고 있고, 일본과 EU 역시 오는 2020년부터 각각 20.3㎞/ℓ, 26.5㎞/ℓ로 연비 규제를 강화한다.

세계적으로 이산화탄소(CO2) 절감 대책을 세우고 있는 상황에서 CO2 발생의 가장 큰 주범인 자동차가 가장 주목받는 건 당연하다. 하지만 당장 10년 내에 평균 연비를 많게는 두 배 이상 개선해야 하는 자동차 업계로서는 발등에 떨어진 불을 어떻게든 꺼야할 수밖에 없다. 자동차 연비를 개선하는 방법은 여러 가지다. 엔진 자체 효율을 높여도 되고 공기 저항을 줄이는 디자인으로 차체를 설계해도 된다. 하지만 당장 혁신적인 엔진과 디자인이 등장하기는 어렵다. 가장 빠르게 연비를 높일 수 있는 방법은 자동차 무게를 줄이는 것이다.

자동차 업계의 고민이 깊어지면서 소재 업계가 최근 차량 경량화 소재 개발에 적극 나서고 있다. 그동안 항공·국방 등 특수 분야에 쓰이던 고강도·저밀도 소재를 상용차에 적용하기 위한 대량 생산 공정 구축에 돌입했다.

특히 지난 2008년 금융 위기 이후 세계적으로 건설 경기 불황이 이어지자 건축 소재 업체들이 신 시장으로 눈을 돌리고 있다. 그동안 축적해 온 소재 기술을 바탕으로 차량 내외장재, 기구에 응용될 수 있는 다양한 경량화 소재를 선보이고 있다.

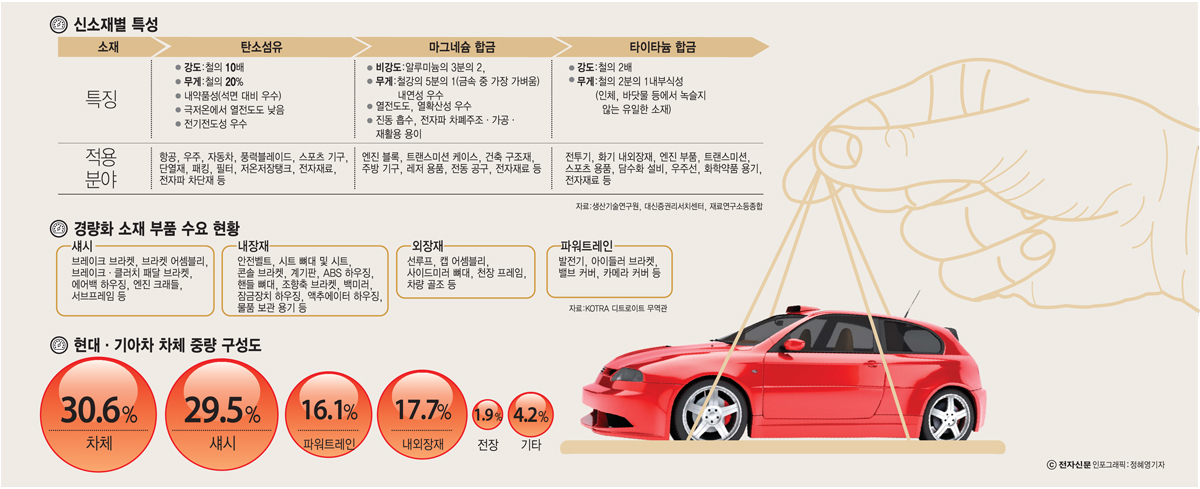

◇가볍고 단단한 내외장재 탄소섬유

탄소섬유강화플라스틱(CFRP)은 자동차 경량화 소재 중 가장 주목 받는 제품이다. BMW는 최근 M6쿠페, M6그란쿠페, M5 등 프리미엄 모델 차체 지붕을 CFRP로 만들었다. 내년 상반기 한국에 출시될 전기차 i3는 차체에 CFRP를 대폭 적용했다. 아우디의 S모델, RS모델 실내 인테리어, 지난해 출시된 R8의 엔진룸 역시 탄소섬유를 사용했다. 벤츠가 내놓은 SLS AMG도 탄소섬유가 활용된 차량이다. 현대자동차도 내년부터 탄소섬유를 적용하기로 해 자동차 업계를 중심으로 탄소섬유 시장이 들썩이고 있다.

일본 도레이가 지난해 탄소섬유 양산에 착수한뒤 후발 업체들도 속속 상용화에 성공했다. 올해 1월부터 가동을 시작한 경북 구미 제1공장은 연산 2200톤 규모를 생산한다. 내년 3월 가동을 목표로 연산 2500톤 규모 제2공장도 짓고 있어 총 4700톤 가량의 생산 능력을 갖춘다.

태광산업은 원재료인 프로필렌부터 탄소섬유 완제품에 이르기까지 전공정을 보유했다. 울산에 전구체 기준 연산 3000톤, 탄소섬유(PAN계) 생산량은 1500톤에 이른다.

효성은 전북 전주에 연산 2000톤 규모의 공장 건설을 시작으로 오는 2020년까지 1만7000톤까지 생산 능력을 확대하기로 했다.

SK케미칼도 일본 미쓰비시레이온과 합작사를 만들고 삼성석유화학은 독일 SGL과 합작사를 설립하는 등 탄소섬유 시장에 뛰어들었다. LG화학 역시 탄소섬유 사업 진출을 검토중인 것으로 알려졌다. 웅진케미칼, 제일모직도 눈독을 들이고 있어 국내 대기업들의 차세대 유망 사업으로 떠오르고 있다. 이에 따라 탄소섬유 생산량은 지난해 100억달러에서 오는 2020년 250억달러(약 27조원) 규모로 성장할 것으로 예상된다.

◇강철·알루미늄을 대체하는 경량 금속 소재, 마그네슘·타이타늄

자동차를 구성하는 소재는 현재 철강 계열이 70%, 플라스틱 계열이 30% 가량 쓰인다. 차체의 70%를 차지하는 철을 보다 가벼운 소재로 대체하면 무게를 크게 줄일 수 있다. 이 가운데 마그네슘 합금은 철강을 대체할 유력 소재다. 마그네슘은 초경량 금속으로 알루미늄과 철강에 비해 무게가 각각 3분의2, 5분의 1 수준이다. 이미 고속 전철, 스포츠 용품, 항공기, 조선, 자동차에 일부 쓰이고 있다. 시트 프레임, 스티어링 휠 등에 적용됐고 차체 강판을 대체할 소재로도 거론된다. 마그네슘 개발에는 포스코가 가장 적극적이다. 지난 1997년 마그네슘 판재 사업에 진출한 뒤 연산 1만톤 가량의 제련 시설도 강원도 강릉에 구축했다.

전기차용 리튬이온전지를 대체할 유력한 소재로도 마그네슘이 각광받고 있다. 한국과학기술원(KIST)가 개발한 전기자동차는 마그네슘·공기 전지를 이용해 한번 충전하면 500km까지 달릴 수 있다. 전지 음극재로 마그네슘 합금이 쓰였다.

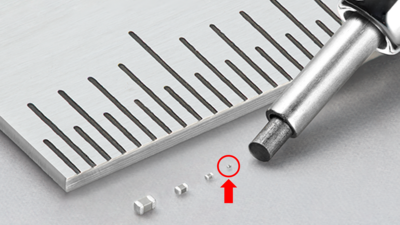

타이타늄은 최근 국가 차원에서 개발해야 하는 미래 핵심 소재로 대두되고 있지만 국내 연구 기반은 취약하다. 타이타늄은 전투기나 우주선 동체, 비행기 엔진 등에 사용되는 금속이다. 강도는 철의 2배지만, 무게는 절반 정도에 그친다. 또한 내열성과 내부식성이 우수하다. 인체에 들어가도 녹이 슬지 않고 인체 친화력이 높아 인공 관절, 인공 뼈, 임플란트 소재 등으로 활용된다. 특히 바닷물에서도 산화되지 않기 때문에 수륙 양용 자동차나 선박 등에서 활용가치가 높다. 재료 자체가 구현할 수 있는 색깔이 다양하고 색감도 좋다. 다만 생산 단가가 비싸 특수 용도로만 사용되는 게 흠이다. 타이타늄을 저렴하게 추출할 수 있는 기술이 나온다면 자동차 엔진, 차체, 부품들을 상당수 대체할 수 있을 것으로 기대된다.

◇저렴한 고기능성 복합소재

자동차 한 대에 쓰이는 부품 수는 통상 2만5000여개에 이른다. 이른바 꿈의 소재로 불리우는 탄소섬유나 금속 대체 소재뿐만 아니라 각종 복합소재가 자동차 경량화에 기여하고 있다. 건자재 업체들이 소재 기술을 자동차에 응용하는 경우가 많다. KCC는 두께가 1㎜에 불과한 박판유리를 개발했다. 자동차 선루프의 무게를 최대 22%까지 줄일 수 있다. LG하우시스는 엔지니어링 플라스틱 수지 기술 등을 응용해 고기능성 자동차 범퍼, 시트를 공급하고 있다. 한화L&C도 강화열가소성플라스틱(GMT)으로 틈새 시장을 공략한다. GMT는 폴리프로필렌 수지에 유리섬유를 혼합한 것으로 강철보다 20~25% 가량 가볍다. 효성은 `폴리케톤`이라는 특수 소재를 선보였다. 차량 휠, 엔진 룸 등에 사용할 수 있고 탄소섬유에 비해 가격 경쟁력도 갖췄다.

◇경량화 소재 주도권 무엇이 잡을까?

다양한 경량화 소재가 쏟아져 나오고 있지만 아직은 강철 등 기존 소재를 완전히 대체하기 어려울 전망이다. 철강 소재 역시 박판화·경량화 연구가 활발한데다 차세대 소재 가격이 아직은 고가이기 때문이다. 장웅성 산업기술평가관리원(KEIT) 금속소재PD는 “신소재들은 지금 쓰이는 소재들보다 많게는 10배 비싼 경우도 있다”며 “생산 원가를 낮추기 위한 원재료 가공, 추출 기술 등 원천 기술 개발이 필요한 시점”이라고 말했다.

오은지기자 onz@etnews.com