국내 유일 '황화물계' 파일럿 라인 구축

폭발 위험 없어 차세대 핵심소재 주목

구체적 양산 미정…2025년께 적용 전망

디스플레이 소재 업체 정관이 차세대 전고체 배터리 핵심 소재로 주목받고 있는 고체 전해질 개발에 나섰다. 황화물계 고체 전해질뿐만 아니라 산화물계 고체 전해질을 동시에 개발하고 있다. 특히 폭발 위험이 없으면서 이온 전도가 우수한 황화물계 전해질 생산 라인을 구축하고 국내 배터리 제조사와 시험 생산에 나서고 있다. 황화물계 전해질은 고체 전해질 가운데 성능 면에서 우수한 평가를 받고 있어 배터리 업계의 주목을 받고 있다.

13일 업계에 따르면 정관(대표 김태흥)은 전고체 배터리 소재 개발 및 양산을 추진하고 있다. 회사는 경남 양산에 파일럿 라인을 구축, 전고체 전지용 고체 전해질 시험 생산에 나서고 있는 것으로 파악됐다.

정관은 국내 기업 가운데에서 유일하게 고체 전해질 파일럿 라인을 구축했다. 고체 전해질 생산 규모는 정확히 공개되지 않았지만 업계 안팎에서는 연간 톤 단위 규모인 것으로 추산하고 있다. 회사는 양산 공장에서 황화물을 활용한 고체 전해질을 생산하고 있으며, 국내 배터리 기업에서 양산을 위한 테스트를 진행하고 있다.

정관은 디스플레이 소재·부품 전문업체다. 액정표시장치(LCD)와 유기발광다이오드(OLED) 등 디스플레이용 부품을 제조한다. 디스플레이 소재에 이어 배터리 소재 분야로 사업 영역을 확장하고 있다.

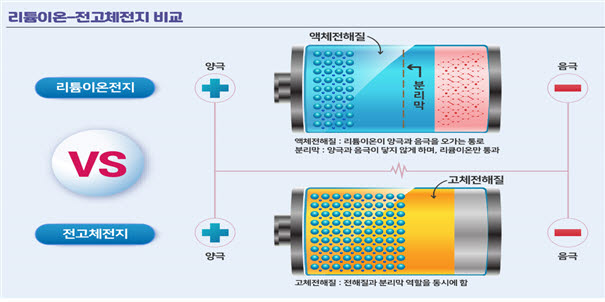

전고체 배터리는 배터리 양극과 음극 사이의 액체 전해질을 고체로 바꾼 것으로, 폭발 위험이 없다. 그러나 고체 전해질은 액체 전해질 대비 이온 전도도가 낮다는 한계가 있다. 이에 따라 업계는 고체 전해질 재료를 바꿔 황화물, 산화물계 등 성능과 가격별로 최적의 전고체 배터리 개발에 나서고 있다.

정관이 개발하고 있는 황화물계 고체 전해질은 이온 전도 특성이 우수하다. LG에너지솔루션, 삼성SDI, 토요타 등이 황화물계 전고체 배터리 개발에 열을 올리고 있는 것도 이 때문이다.

정관은 그동안 산화물계 전고체 전해질을 개발해 왔다. 지난 2012년 산화물계 고체 전해질 개발에 뛰어들었다. 회사는 디스플레이 소재 제조 회사로, 디스플레이 소재인 글라스 프릿 제조 공정 등은 산화물계 전해질과 많은 부분에서 유사하다.

정관은 이 같은 제조 기술을 바탕으로 황화물계 전해질 사업화에 나섰다. 산화물계 고체 전해질 분야에서 쌓아 온 연구개발(R&D) 능력을 기반으로 황화물계 고체 전해질 개발에 나선 것이다. 회사는 황화물계 고체 전해질 양산에 필요한 기술 개발과 수율 검증을 통해 황화물계 전고체 배터리 상용화를 앞당기겠다는 각오를 다지고 있다.

정관의 구체적 양산 시점은 확인되지 않았다. 다만 정관이 국내 기업 가운데 고체 전해질 개발과 생산에 필요한 설비를 구축하고 있어 황화물계 전고체 배터리 상용화 시점인 오는 2025년 전후로 전기차 배터리에 본격 적용될 것으로 전망된다.

정관 관계자는 “고체 전해질 기술 개발과 양산을 위해서는 아직 많은 시간이 소요될 것”이라면서도 “고체 전해질 사업에서 오랜 노하우를 쌓은 만큼 황화물계 고체 전해질 생산 시점을 앞당기는 데 최선을 다하겠다”고 말했다.

김지웅기자 jw0316@etnews.com