전기차 에너지 효율을 최대 10%까지 높일 수 있는 국산 실리콘카바이드(SiC) 전력반도체가 나온다.

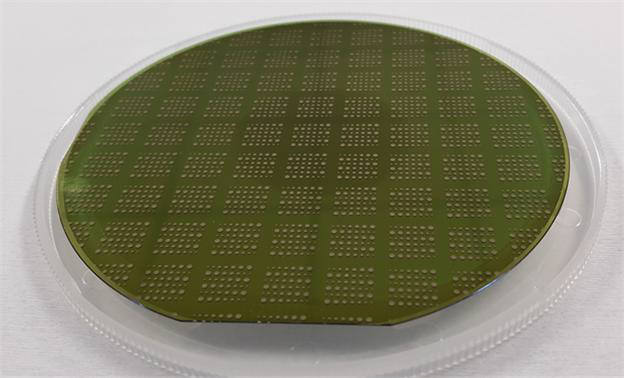

파워테크닉스(대표 김도하)는 한국전기연구원(KERI·원장 최규하)과 공동으로 경북 포항 파워테크닉스에 월 300개 규모 전기차용 SiC 전력반도체 생산라인을 구축, 양산에 돌입했다고 19일 밝혔다.

국내에서 SiC 전력반도체를 양산하는 것은 이번이 처음이다. 이를 위해 파워테크닉스는 총 120억원을 투입해 고온·고에너지 이온주입기기 비롯한 첨단 장비를 갖춘 SiC 전력반도체 생산 라인을 구축했다. 이 곳에서는 SiC 다이오드와 프리미엄 제품인 1200V급 SiC 트랜지스터(MOSFET)까지 생산할 수 있다.

파워테크닉스는 월 300개 규모로 시범생산하면서 양산 안정화 과정을 거쳐 내년에는 생산 규모를 월 550개 정도로 확대할 계획이다. 이후에는 시장 상황에 맞춰 장비를 증설, 오는 2020년에는 월 1500개 이상 대량 생산체제를 구축, 수출에도 나설 계획이다.

SiC 전력반도체는 배터리 전력 소모는 물론 차체 무게와 부피도 줄여 전기차 에너지 효율을 10%까지 높일 수 있는 고효율 SiC 전력반도체다. KERI가 개발해 지난해 파워테크닉스에 이전했다.

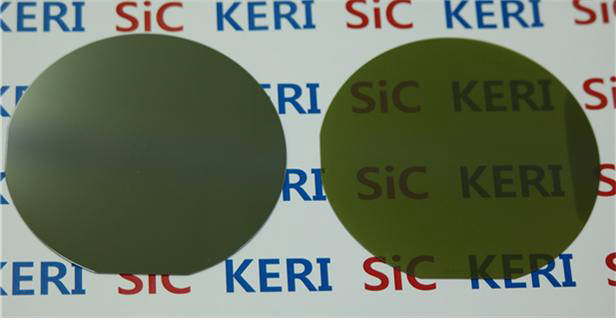

KERI는 1999년부터 전력반도체 연구에 나서 기반 기술을 축적했다. 2013년 SiC 전력반도체 핵심 제조공정인 고온 이온주입 기술, 2015년 칩 면적과 전력 소모를 크게 줄인 다이오드 기술, 지난해 1200V급 MOSFET 제조기술 등 국산화와 양산에 필요한 기술을 차례로 개발했다.

개발 기술에 반도체 웨이퍼 처리 속도와 단위 소자 성능을 개선할 수 있는 기술 더해 이번 SiC 전력반도체 기술을 완성했다.

KERI는 파워테크닉스에 기술 이전 후 장비 도입에서 양산라인 구축까지 전 과정을 지원했다.

방욱 KERI 전력반도체연구센터장은 “출연연 기술이 연구개발 단계를 넘어 실제 상용화로 이어진 의미있는 사례다. 친환경 전기차용 전력반도체 시장을 주도하는 출연연과 민간기업 상호협력의 성공 모델이 될 것”이라 말했다.

김도하 파워테크닉스 대표는 “SiC 전력반도체는 전기차 제조 및 시장 경쟁력을 좌우하는 핵심 요소”라면서 “이번 양산 라인 구축으로 전량 수입에 의존해 온 SiC 전력반도체의 국산 상용화와 수출까지 가능한 체제를 갖추게 됐다”고 말했다.

KERI와 파워테크닉스는 19일 포항 나노융합기술원에서 기술 개발 주역인 KERI 연구진과 파워테크닉스 임직원이 참석한 가운데 'SiC 파워반도체 상용화 라인 구축 기념식'을 가졌다.

한편, 전력반도체는 전력을 변환·처리·제어하는 반도체로 전기차 배터리와 모터를 연결하는 인버터의 핵심 부품이다.

기존 실리콘(Si) 전력반도체는 전기차 기술 발달에 따라 온도, 속도, 효율 등에서 한계를 드러냈고, SiC 전력반도체가 이를 대체할 수 있는 차세대 전력반도체로 주목받아 왔다. 전기차와 자율주행차는 물론 인공지능(AI), 로봇, 사물인터넷(IoT), 스마트팩토리, 스마트물류 등의 적용 가능 분야도 많다.

세계 SiC 전력반도체 시장은 2015년 기준 2억1000만달러(약 2500억원)에서 오는 2020년에는 10억9500만달러(약 1조2590억원)로 5배 성장할 것으로 전망되고 있다. 자동차용 시장은 더 빠르게 성장해 2020년에는 2억7100만 달러에 이를 것으로 추정된다.

하지만 미국, 일본, 독일 등의 소수 기업이 생산과 공급을 독점하다시피 해왔다.

창원=임동식기자 dslim@etnews.com