반도체 구리 증착 공정에서 소재 비용을 대폭 줄일 수 있는 스퍼터링 타깃이 개발됐다. 기존 타깃에서 보조 기판(백킹 플레이트)을 빼는 방식이다.

16일 업계에 따르면 하니웰일렉트로닉머티리얼스코리아(대표 베리 러셀)는 최근 반도체 물리기상증착(PVD) 공정에서 쓰이는 고순도 구리·망간 합금 스퍼터링 타깃을 양산하기 시작했다.

반도체를 제조할 때는 웨이퍼의 홈을 파 각종 화학·금속 소재를 덮고(증착) 깎는(에칭, 연마) 과정을 반복한다.

PVD는 실리콘 웨이퍼 위에 회로나 전극을 그리기 위해 금속 등 전도성 소재를 증착시키는 공정이다. 이 중 스퍼터링 공정은 장비 챔버 안에 타깃을 장착하고 이온(플라즈마) 가스를 주입하면 이온이 타깃을 쳐 금속을 미세 입자화시킨다. 마이크로미터(μm) 크기로 분해된 금속 입자가 떨어져 내리면서 웨이퍼 위에 달라붙는 방식이다.

스퍼터링 타깃은 챔버에 장착할 수 있도록 둥근 원 형태 등 다양한 모양으로 만들어진 합금 소재를 일컫는다.

지금까지 구리는 무른 특성 때문에 알루미늄 등 백킹 플레이트로 판을 만들고 그 아래 구리를 붙여 만들었다. 구리를 증착하고 남은 백킹 플레이트는 버려야 해 낭비가 심했다.

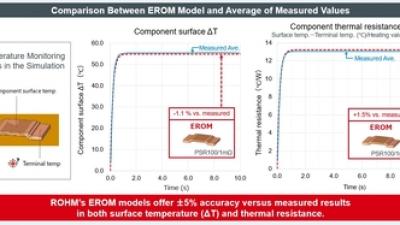

하니웰은 구리와 망간 합금으로 백킹 플레이트가 필요 없는 단단한 타깃을 개발했다. 백킹 플레이트 부피만큼 구리 합금을 늘릴 수 있어 1개 타깃 사용 수명이 1800킬로와트시(kWh)에서 3600kWh로 두배 늘어난다.

입자 크기도 1㎛ 미만으로 구현해 20㎚ 미만 미세 공정이나 3차원(D) 반도체용 수직 전극을 형성해 수율을 높일 수 있다.

데이비드 딕스 본사 부사장은 “독자적인 등통로각 압출(ECAE) 공정 기술을 이용해 고순도 합금을 만들 수 있었다”고 설명했다. ECAE는 알루미늄과 알루미늄 합금 등을 생산할 때 쓰던 고유 기술이다. 이 타깃은 충북 진천 공장에서 생산해 국내외에 공급한다.

하니웰은 이와 더불어 범프 도금용 주석(틴, Zn) 양극재 `RADLO 로우 알파 도금용 양극` 소재도 선보였다. 패키지 공정의 틴 도금 때 도금 약품에서 빠져나가는 주석을 주입해주는 역할을 한다. 패키지 소재에서 나오는 알파(α) 방사선 방사율이 낮아 불량률을 줄여준다.

오은지기자 onz@etnews.com