삼성전자가 저렴하면서도 대면적화에 유리한 LED 제조기술을 개발했다. 고가의 사파이어 기판을 사용하지 않고 유리기판에서 LED를 제조할 수 있는 이 기술은 상용화될 경우 조명 분야에 획기적인 변화를 줄 것으로 예상된다.

삼성전자는 세계 최초로 비정질 유리기판 위에 단결정 수준의 질화갈륨(GaN) 발광다이오드(LED)를 구현하는데 성공했다고 10일 발표했다.

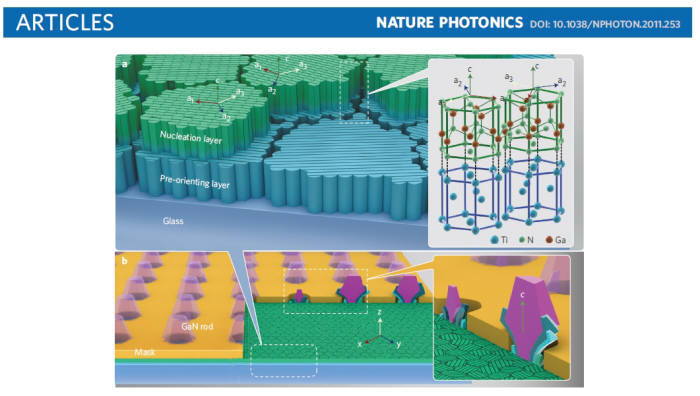

LED는 지금까지 단결정 구조의 사파이어 기판에 질화갈륨(GaN)층을 입히는 과정을 통해 제조됐다. 사파이어 기판이 질화갈륨(GaN) 성장(얇은 막을 계속 쌓아 일정 두께로 만드는 과정)시 고온에 잘 견디는 데다가 단결정 기판 위에 결정체층을 성장시키는 에피택셜(Epitaxial) 성장법으로만 LED 제조가 가능했기 때문이다.

삼성전자는 독자적인 방법을 택했다. 비정질 유리기판에 티타늄 박막을 입혀 결정성을 부여했고, 이를 통해 단결정 수준 GaN를 미세한 피라미드 형태로 성장시키는데 성공한 것이다.

유리의 경우 사파이어나 실리콘보다 큰 기판 제조가 가능해 이번 기술이 상용화되면 대면적 LED 제조는 물론아고 생산성 향상에 기여할 것으로 보인다.

연구를 주도한 최준희 삼성전자 종합기술원 전문연구원은 “유리기판은 실리콘 기판 대비 100배, 2인치 사파이어 대비 400배 면적의 기판을 만들 수 있다”며 “이 기판이 사파이어 등 기존 기판보다 싼 것으로 아직 입증되지 않았지만 사이즈가 커지면 가격 경쟁력이 높아지는 것이 일반적”이라고 말했다.

상용화 까지는 10년 가까이 소요될 전망이다. 최 연구원은 “사파이어 기판의 경우 상용화까지 24년 정도 걸렸고 90년대 초 개발돼 아직 양산에 들어가지 못한 실리콘 기판도 양산까지 약 20년이 걸릴 것으로 추산되고 있다”며 “유리기판 상용화 기간은 약 10년 정도로 본다”고 전했다.

그는 “이제 첫 발을 내민 것이지만 10년 후에는 유리창이 곧 조명이나 디스플레이로 활용돼 건물이 자신만의 표정을 갖게 될 것”이라며 “대면적화로 하나의 기판에서 많은 LED칩을 만들 수 있을 뿐 아니라 유리에 바로 빛을 쏠 수 있어 여러 부문에 기술을 적용할 수 있다”고 설명했다.

연구 결과는 세계적 권위 국제 학술지인 네이처 포토닉스(Nature Photonics) 인터넷판에 게재됐다.

◆용어설명/단결정과 비정질

단결정은 원자들이 3차원 공간 내에 규칙적으로 배열된 상태를 뜻하며 비정질은 원자들이 3차원 공간 내에 무질서하게 배열된 것이다.

윤건일기자 benyun@etnews.com