지난 15일 부산 강서구 삼성전기 부산사업장 플립칩-볼그리드 어레이(FC-BGA) 생산동. 이곳에 들어가려면 전신 방진복을 입고 머리카락이 한 올도 빠지지 않도록 모자까지 눌러써야 했다. 선크림조차 허용되지 않아 세안제로 깨끗하게 세수를 마쳐야 출입이 허용된다. 물로 방진 신발까지 한 번 더 세척하고 '에어샤워방'까지 거치고 나서야 FC-BGA 생산공장 안으로 발을 들일 수 있었다.

푹푹 찌는 여름 휴가철 목요일 늦은 오후에 도착한 삼성전기 FC-BGA 생산동은 단 한 대의 기계도 멈추지 않고 가동되고 있었다. 마이크를 쓰지 않는 한 옆 사람이 무슨 이야기를 하는지 들리지 않았다. 세계 경기가 침체하고 부품 시장까지 잔뜩 위축된 상황에도 아랑곳하지 않고 FC-BGA는 '없어서 못 파는 핵심 부품'이 돼 모든 생산 라인이 풀가동되고 있었다. 작년 한 해 삼성전기가 생산한 패키지 기판은 축구장 100개 면적과 맞먹는다.

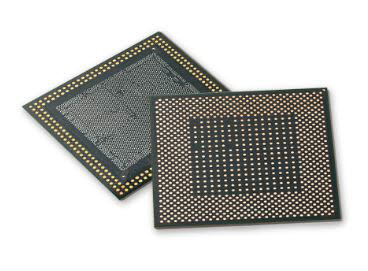

FC-BGA는 반도체 칩을 메인 기판과 연결하는 반도체 기판이다. 반도체를 외부 충격으로부터 보호한다. 반도체 칩을 두뇌에 비유한다면 반도체 기판은 뇌를 보호하는 뼈. 뇌에서 전달하는 정보를 각 기관에 전달하는 신경, 혈액이 흐르는 혈관이다. FC-BGA는 주로 PC, 서버, 네트워크 등 중앙처리장치(CPU)와 그래픽처리장치(GPU)에 사용된다. 비대면 수요가 폭증했고, 반도체 공정이 고도화되면서 최근 FC-BGA는 수요가 공급을 따라가지 못할 정도로 인기가 치솟았다.

생산동 내부 곳곳엔 '먼지와의 전쟁' '티끌 하나에 고객 신뢰 잃는다'라는 말이 자주 눈에 띄었다. 눈에 보이는 먼지는 이미 엄청나게 큰 먼지고, 눈에 보이지 않는 티끌까지 잡아내야 한다고 회사 관계자는 강조했다. FC-BGA는 그만큼 반도체 공장에 버금가는 '클린룸'이 필요하다. 작은 먼지 하나 발견돼도 해당 기판은 모두 폐기시켜야 한다. 수율, 고객 신뢰, 비용과 연결되는 중요한 문제다.

국내 최대 반도체 패키지 기판 생산기지인 삼성전기 부산사업장은 FC-BGA '마더팩토리' 역할을 하고 있다. 부산사업장에서 FC-BGA 연구와 개발, 생산을 총괄한다. 최근 베트남 생산도 확대하고 있다. 세종사업장에서도 기판을 담당한다.

삼성전기는 지난 6월 국내 부산, 세종, 해외 베트남 생산법인의 반도체 패키지 기판(FC-BGA) 시설 구축에 3000억원 규모의 추가 투자를 했다. 지난해 12월 베트남 법인에 1조원 규모의 투자를 시작으로 기판 사업에 조 단위의 대형 투자에 나선 것이다.

삼성전기가 결단을 내린 건 세계 최고 수준의 미세가공과 미세회로 기술을 보유한 자신감의 발로다. FC-BGA는 특히 '기판의 끝판왕'이라고 불릴 정도로 가장 높은 기술력이 필요하다. 세계에서 FC-BGA 사업을 제대로 하는 회사도 몇 곳 없을 정도다. FC-BGA 가운데에서도 서버용 기판의 기술 수준이 가장 높은데 삼성전기는 이 기술력도 확보했다. 곧 양산도 한다.

전자기기 기능이 많아질수록 필요한 부품도 늘고, 신호전달에 필요한 회로 양도 많아지고 복잡해진다. 한정된 기판 면적 안에 여러 회로를 만들어야 하기 때문에 여러 층으로 기판을 쌓는다. 각 층을 연결하는 구멍을 비아(Via)라고 하는데 일반적으로 80마이크로미터(㎛) 크기 면적 안에 50㎛ 수준의 구멍을 오차 없이 뚫는 것이 핵심 기술력이다. 삼성전기는 A4용지 두께 10분의 1 수준인 10㎛ 수준의 비아를 구현하는 세계 최고 기술을 확보했다.

삼성전기는 앞으로 FC-BGA 사업을 대폭 키울 계획이다. 기술력이 확보됐고 시장 상황도 긍정적이다. 부산, 세종 등 국내 사업장이 중심 역할을 하면서 생산에만 특화된 베트남 사업장에 투자를 확대한다.

삼성전기 관계자는 “대규모의 선제적인 투자로 기술 초격차를 유지하고 부산사업장은 하이엔드 제품 생산 기지로 전문화, 패키지 기판 사업 경쟁력을 높일 것”이라고 말했다.

부산=

박소라기자 srpark@etnews.com