한국생산기술연구원(원장 이낙규)이 LNG탱크 엔지니어링 기업 '가스팩'과 전문 제작업체 '금성GTC'에 용접 자동화 기술을 지원, LNG 액화점인 영하 163도보다 낮은 극저온에도 버티는 LNG연료저장탱크 제작에 성공했다고 21일 밝혔다.

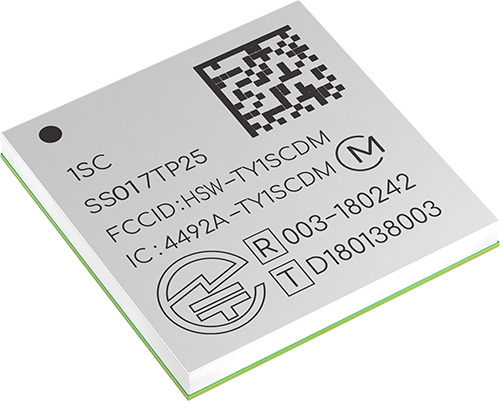

LNG연료저장탱크 제작에는 극저온 수축 현상에 유연하면서도 단단하며 국제해사기구 기준에도 부합하는 9% 니켈강, 고망간강 등 특수 소재만 사용해야 한다.

생기원 파트너 기업인 가스팩과 금성GTC는 안정성 높은 탱크 구조 설계 기술과 용접 자동화 기술을 바탕으로 탱크 제작을 시도했으나, 각각 탱크 부재들을 하나로 잇는 용접 공정에서 어려움에 부딪혔다.

조선 분야에서는 용접 열원으로 전기불꽃 '아크(ARC)'를 사용하는 'FCAW 수동용접'을 주로 활용하는데, 9% 니켈강의 경우 소재 자체에 자성이 있어 일직선 용접이 어렵고 한쪽으로 쏠리는 '아크쏠림현상'이 발생하기 때문이다. 또 용접봉 특성상 수동용접이 어려운 작업 자세가 많고, 값비싼 용접봉도 다량 소모돼 경제성도 떨어졌다.

'고망간강'의 경우, 극저온에서의 성능이 좋고 가격경쟁력이 우수한 강점이 있지만, 해당 소재를 사용한 경험이 많지 않은 중소기업에서는 용접이 어려운 소재에 속한다.

생기원 동력소재부품연구그룹 김재웅 박사팀은 보유한 최적 용접 자동화 기술을 'Type C 탱크 전용 자동화 설비'에 지원해 그 성능을 입증하고 제작 공정상의 문제점도 해결해냈다.

그 결과 '연안 선박용 LNG 연료탱크 모듈' 개발이 약 3년 만에 완료돼 지난해 12월 9%니켈강 소재 50㎥ 소형 탱크, 올해 8월에는 같은 크기 고망간강 소재 소형 탱크 제작을 마쳤다.

해당 시제품은 현재 극저온 시험에서 성능 검증을 완료하고, 관련 설계안의 선급 인증까지 확보한 상태다.

연구팀은 특수소재에 대한 레이저 출력제어를 비롯해 항복·인장강도와 같은 각종 용접인자들 특성을 고려한 수많은 실험 끝에, 용접 열원으로 아크 대신 '고출력 레이저'를 활용하는 용접자동화 기법도 개발했다.

레이저 용접은 자성에 영향을 받지 않고 직진하려는 특성을 띄어 아크쏠림현상이 없고, 기존보다 열 변형도 크게 줄일 수 있어 수정작업의 필요를 덜 수 있다.

또 용접기술자가 취하기 어려운 자세도 자동화 장비를 통해 고른 품질로 용접할 수 있으며. 고가 용접봉이 적게 소모돼 비용절약에도 유리하다.

특수소재로 제작되는 극저온 탱크의 작업성과 품질을 동시에 개선할 수 있었으며, 관련 기술이 국외 SCI 저널 10곳에 게재되는 한편, 조선분야 대기업을 포함한 5개 기업에 기술이전 되는 성과도 있었다.

생기원 김재웅 박사는 “LNG탱크 개발을 끝마치고 친환경에 가장 가깝다고 할 수 있는 액체수소 탱크 관련 후속 연구개발(R&D)에 주력 중”이라며, “액화점이 LNG보다 훨씬 더 낮은 영하 253도인 만큼, 기업과 함께 기술을 보완하여 해당 시제품을 내년도에 선보일 계획”이라고 말했다.

김영준기자 kyj85@etnews.com