LG이노텍은 지난해부터 저탄소 친환경 경영을 전사 기조로 삼아 ‘가치는 더하고, 탄소는 줄이고(Value Plus · Carbon Minus)’라는 그린경영 슬로건을 내걸었다. 올 상반기에만 각 사업장의 생산 공정에서 절감한 온실가스는 약 1만9000톤. 생산 공정을 대폭 줄이거나 에너지 소요가 많은 공정을 개선하면서 거둔 성과다. 터치 윈도 생산 공정이 대표적이다. LG이노텍은 터치 윈도 공정에 롤투롤 인쇄 기법을 도입하며 기존 포토 리소 공법의 9개 단계를 하나로 압축했다. 원자재 사용량이 크게 줄어든 것은 물론이고 온실가스 배출량이 30%나 감소했다. 인쇄회로기판(PCB) 방열 기술을 자체 개발해 PCB 생산 과정에서 방열판을 없애기도 했다. 세계 1등 제품인 TV용 튜너를 생산하는 칩 실장 공정 또한 한번에 400개까지 처리할 수 있는 멀티 칩 마운트 공정으로 전환해 시간당 온실가스 배출량을 4배나 절감했다.

부품 업계가 ‘에코’를 향해 내달리고 있다. 친환경은 이제 새로운 시장이자, 부품 업체의 필수 자격 요건이다. LG이노텍은 현재 각 사업장에 폐열회수 및 고효율 시스템을 구축했다. 구미 공장에서는 버려지는 폐열을 회수해 공업 용수를 가열하는 방식으로 연간 약 600톤의 온실가스를 줄이고 있다. 절감 비용만 약 16억원에 달한다. 파주 공장에서는 사업장 전 조명을 발광다이오드(LED)로 전환했다. 연간 소비전력 절감 효과가 기존 조명 시설 대비 20%에 달하는 75만 3000킬로와트다.

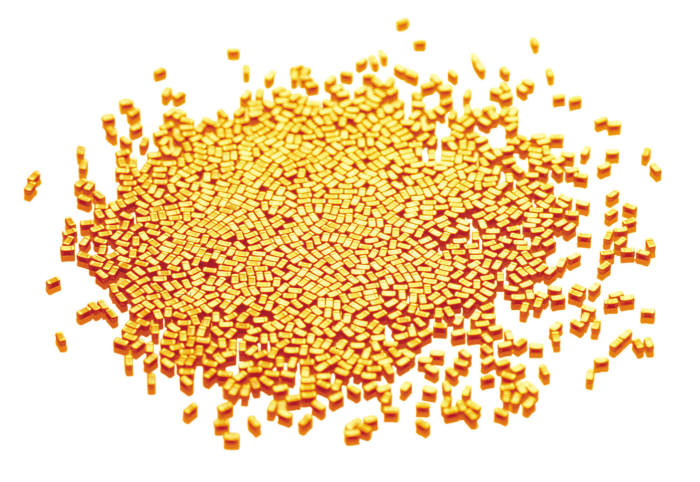

국내 최대, 세계 5위 종합부품 업체인 삼성전기도 그린 대열에서 앞서가고 있다. 10년 전인 지난 2001년 5월부터 ‘전국녹색기업협의회’ 회장사로 활동하고 있는 것이 친환경 경영 의지다. 2003년부터 유럽연합(EU)의 유해물질 제한지침(RoHS)에 적극 대응하기 위해 친환경 부품을 개발하고 협력사의 친환경공급망관리(ESCM) 체계도 도입했다. 온실가스·에너지관리 시스템을 구축하는 한편, 글로벌 녹색 사업장을 만들기 위해 화학물질관리서비스(CMS)를 갖추고 있다. 유해 공정의 화학물질 사용량을 실시간으로 관리할 수 있는 환경이다. 덕분에 삼성전기는 지난해 적층세라믹콘덴서(MLCC) 업계 처음 ‘탄소 성적 표지제도’ 생산재 일반제품 부문 인증을 받기도 했다. MLCC는 저탄소 제품으로 채택되면 탄소세 감면 등의 혜택을 얻을 수 있다. 또 삼성전기 수원사업장은 국내 제조 사업장 가운데 최초로 친환경 건축물 인증을 획득했다. LED 조명과 태양광 집광시스템, 태양열 온수시스템, 자연환기설계, 친환경 자재 등으로 꾸민 사업장이다.

과거 전통 제조업의 색깔을 벗고 친환경 시장을 개척하는 노력은 중소 전문업체들도 마찬가지다. 콘덴서와 PCB, 카메라모듈 등 대표적인 전자부품 시장에서 이런 추세가 뚜렷하다. 콘덴서는 과거 가전제품 등에 주로 머물렀지만 근래 들어서는 태양광·풍력 등 신재생 에너지 발전용 저장장치와 자동차로 영역을 확대하면서 친환경 IT 산업의 핵심 부품으로 떠올랐다.

국내 업체인 뉴인텍이 자동차 및 발전소용 콘덴서 시장에 성공적으로 진입했고, 성호전자가 콘덴서 기반 기술을 활용해 LED용 파워모듈과 태양광 컨버터 사업에 진출했다. 삼화콘덴서는 스마트그리드용 고출력 수퍼 콘덴서를 선보이며 시장에서 주목받았다.

PCB 시장에서 납과 같은 중금속 사용은 이제 옛말이 됐다. 최근 납 대신 주석 화합물로 대체되는 추세고, 표면실장(SMT)도 과거 납땜 방식에서 범퍼 부착형으로 바뀌었다. 상당수 PCB 업체들이 포토 에칭 공정을 개선하면서 종전보다 물 사용량을 대폭 줄인 것도 친환경으로 탈바꿈하는 사례다.

카메라 모듈 시장은 근래 자동초점(AF) 액추에이터 관련 신기술들이 등장하며 전력 소모량을 줄여가고 있다. 이밖에 안테나 시장 주요 업체인 EMW가 올 들어 전기차용 공기아연 전지를 선보이는 등 친환경 시장을 겨냥한 부품 업체들의 행보는 한층 빨라지고 있다.

하지만 뭐니뭐니 해도 에코 부품 시장의 최전선을 이끌고 있는 대표주자는 LED다. 최근 관심이 쏠리는 이슈는 LED 제조 비용을 획기적으로 낮출 수 있는 실리콘 웨이퍼 기반의 LED 공법이다. 기존 고가의 사파이어 웨이퍼를 대체할 수 있다는 점에서 LED가 더욱더 친환경 부품으로 진일보할 수 있는 기술이다. 삼성종합기술원은 200㎜ 실리콘 웨이퍼 위에 질화갈륨(GaN)으로 발광층을 형성시키는 LED 칩을 개발중이다. 현재 65%의 내부양자효율 수준까지 구현한 것으로 알려졌다. 얼마전 영국에서 열린 국제 반도체 학술회의에서 외부에 처음 공개됐다.

현재 LED 칩은 고가의 사파이어 웨이퍼를 사용하는 탓에 제조 비용을 낮추는데 한계가 있다. 특히 대면적 웨이퍼로 진화할수록 더욱 비싸진다. 6인치 사파이어 웨이퍼의 경우 장당 가격이 TV 한대값과 맞먹는 500달러 수준이다. 업계에 따르면 실리콘 웨이퍼를 양산 적용하면 제조 원가를 75%까지 개선할 수 있는 것으로 알려져 있다. 다만 현재로선 사파이어 웨이퍼에 비해 낮은 광효율이 흠이다. 한편 미국 LED 기술 업체인 브릿지룩스는 얼마전 와트당 135루멘을 구현하는 실리콘 웨이퍼 기반의 공정 기술을 개발하는데 성공했다고 밝혀 업계의 시선을 모은 바 있다.

서한기자 hseo@etnews.com