“반도체 유리기판 시장이 본격 개화했습니다. 소재·부품·장비(소부장) 업계가 미래 먹거리로 낙점, 시장 공략을 서두르고 있죠. 그러나 유리 기판 품질을 이야기하는 전문가는 많지 않습니다. 얼마나 튼튼하고 신뢰할 만한 유리기판을 만드느냐가 성패를 좌우할 것입니다.”

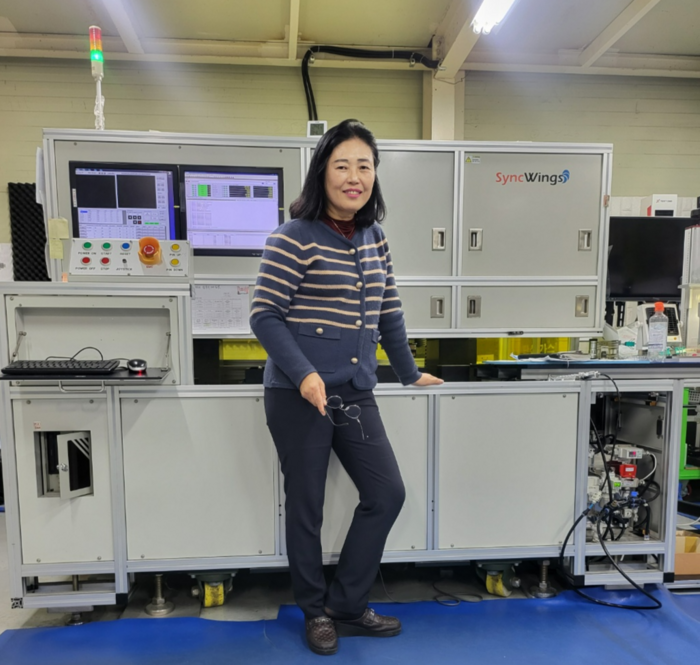

전은숙 레이저앱스 대표는 유리 전문가다. 1994년 미국 벨 연구소 재직 때부터 반도체에 활용할 수 있는 유리 기술을 연구했다. 유리는 매끈한 표면과 얇은 두께 등 강점 덕분에 반도체 기판으로 활용 시 유리한 점이 많다. 그러나 반도체 핵심 소재인 실리콘과 열 팽창 계수가 달라, 두 소재를 함께 공정하는 기술 난도가 높다.

전 대표는 “당시 벨 연구소 목표는 실리콘과 유사한 열 팽창 계수를 가진 유리를 개발하는 것이었다”며 “그때 인연이 지금 반도체 유리기판 가공까지 이어졌다”고 전했다. 기초 연구부터 사업화까지 30년이 걸렸지만, 그만큼 경험과 노하우를 축적할 수 있는 기회가 됐다는 설명이다.

전 대표가 한국으로 돌아와 2012년 설립한 레이저앱스는 유리기판을 절단·가공하는 장비를 개발하는 회사다. 특히 레이저 응용 기술이 핵심이다. 현재 유리기판을 가공하는데는, 기계적 휠·이산화탄소 레이저·베셀 레이저 등이 쓰인다. 레이저앱스는 레이저 기반의 '플라즈마 융해' 방식으로 유리기판을 가공하고 있다.

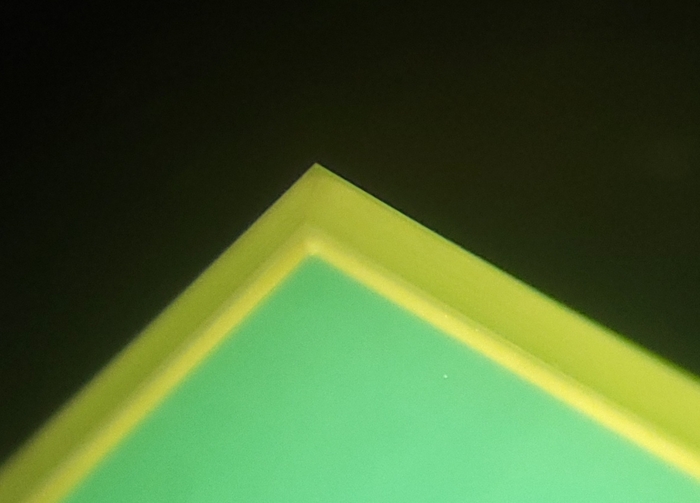

전 대표는 “플라즈마 융해는 유리 측면에 녹는점(멜팅 스팟)을 만들어 절단하는 방식으로, 가공된 유리기판의 단단함(굽힘 강도)을 극대화시킬 수 있다”고 말했다.

레이저앱스가 플라즈마 융해 방식을 채택한 것은 유리기판의 신뢰도 때문이다. 플라즈마 특성 상 절단면을 매끈하게 만들 수 있기 때문에 '미세 균열(크랙)'이 없다. 크랙은 추후 공정에서 이물을 발생시키거나 기판이 깨지는 요인이다. 크랙이 있으면 반도체 유리기판 수율을 확보하기 어렵다.

전 대표가 사업에서 차별화한 것도 이 부분이다. 단순 유리를 자르고 구멍을 뚫는 과정일 수 있지만, 필연적으로 반도체 유리기판, 나아가 고성능 첨단 반도체 칩 전체에 영향을 미칠 수 있는 크랙을 사전 제어하려는 것이다. 반도체 유리기판 경쟁력은 이 크랙을 제어하는 데 달렸다고 전 대표는 강조했다.

그는 “유리기판 가공 시 원가 절감 등 여러가지 전략으로 접근할 수 있지만, 결국은 기판 제품 신뢰성과 양산 수율을 개선하는 것이 본질”이라며 “반도체 유리기판 사업도 기존 기술에 안주하지 않고 신기술을 적극 검토·적용해야할 것”이라고 강조했다.

이같은 기술력이 바탕이 돼, 레이저앱스는 다수 반도체 유리기판 업체로부터 '러브콜'을 받고 있다. 국내 뿐 아니라 글로벌 반도체 기판 제조업체까지 사업 협력을 추진하고 있다. 레이저앱스 기술은 크랙 발생 시 반드시 뒤따라와야하는 연마 등 후공정 과정을 최소화할 수 있기 때문이다. 반도체 유리기판 생산성을 높일 수 있다는 뜻으로, 주요 고객사들이 레이저앱스와 협업하려는 이유다.

전 대표는 “소부장의 기술력이 반도체 유리기판과 같은 제품 경쟁력을 결정하는 시대가 왔다”며 “반도체 기판 뿐 아니라 디스플레이용 유리기판과 스마트윈도 등 다양한 시장에서 혁신 기술이 활용될 수 있도록 노력할 것”이라고 강조했다.

권동준 기자 djkwon@etnews.com