국내 첫 펄스 방식 신기술 적용 개발

배터리셀에 전류 흘려 충·방전 반복

배터리 외형 갖춘 직후 고전류 경험

공정시간 줄이고 내구성 확보 '유리'

국내 유력 완제품 업체와 공급 논의

반도체·디스플레이 자동화 장비 전문업체인 케이엔씨(대표 김형철)가 국내 최초로 펄스(Pulse)방식 배터리 활성화(Formation) 장비를 개발했다. 이 장비를 사용하면 활성화 공정 시간을 지금보다 3~4배 단축할 수 있고 배터리가 외형을 갖춘 직후 최초로 고전류를 경험하게 해 내구성 확보에도 유리하다.

배터리는 생산 공정별로 크게 △극판공정 △조립공정 △화성공정으로 구분된다. 배터리를 활성화시켜 전기를 띠게 하는 화성공정이 마무리된 후 배터리셀이 완성된다.

케이엔씨가 만든 활성화 장비는 화성공정 과정에 쓰이는 장비로 배터리셀에 전류를 흘려 충·방전을 반복하면서 이차전지로서 기능을 부여하는 역할을 한다.

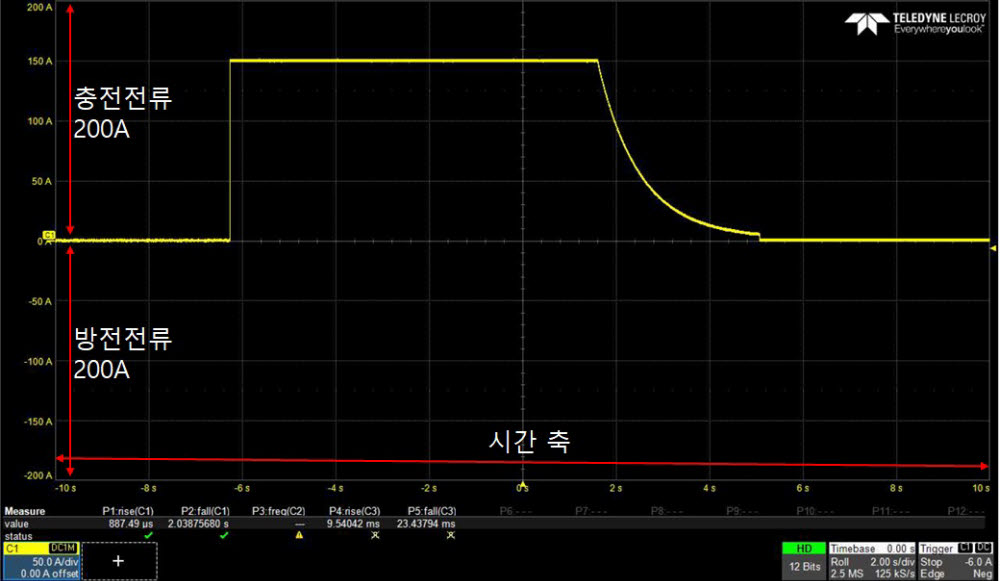

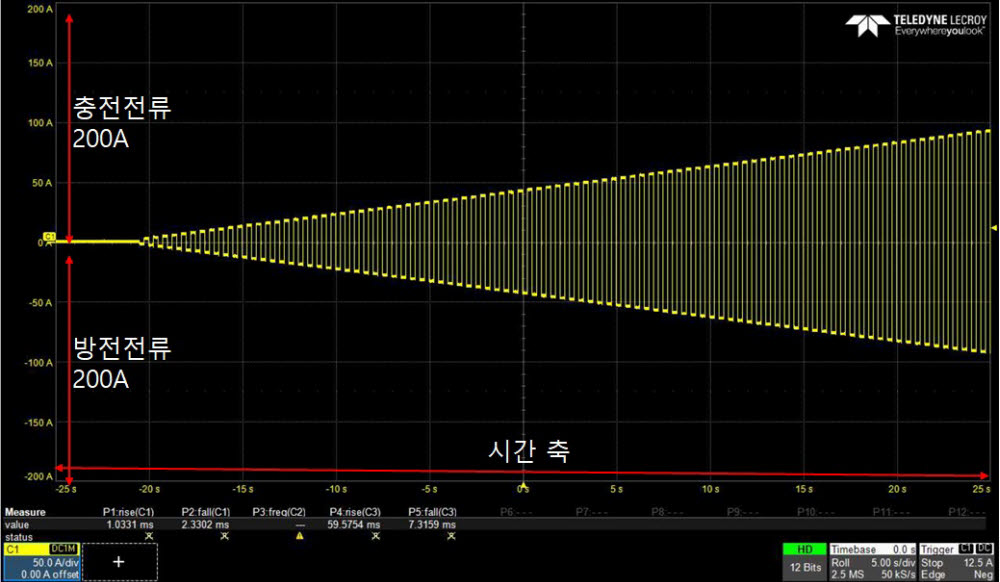

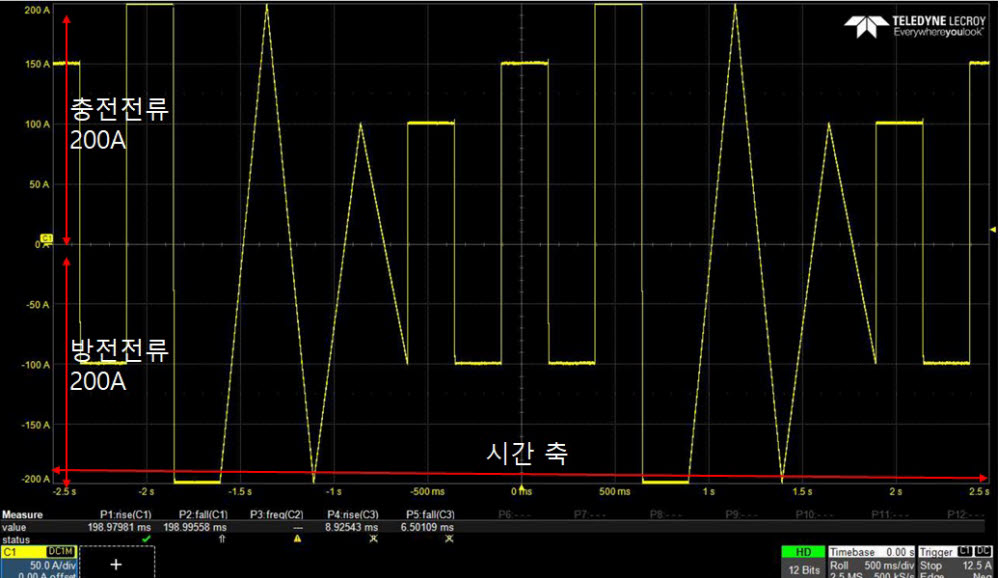

이 장비는 펄스 방식을 적용한 신기술이 적용됐다. 펄스는 매우 짧은 시간 동안 큰 진폭의 전류 인가하는 것을 뜻한다. 회사는 1mSEC 단위로 전류를 제어하는 기술을 장비에 적용, 충전과 방전을 반복하는 과정에서 화학적 반응이 기존 방식보다 빠르게 촉진되고, 내부 저항이 줄어들도록 개발했다.

기존 활성화 장비는 배터리셀 하나당 충·방전 속도가 0.4C(2.5시간) 혹은 0.2C(5시간)인 반면에 이 장비를 이용하면 1C(1시간) 충·방전이 가능하다. 1C는 60분의 충·방전이 가능한 전류값을 말한다. 결국 펄스방식과 전류 제어 기술로 기존 활성화 장비보다 높은 전류값을 인가해도 안전하도록 설계됐다. 또 높은 값의 전류를 인가하면 활성화(충·방전) 공정시간도 대폭 줄일 수 있다.

이 장비는 충전과 얕은 방전을 반복하기 때문에 내부 저항이 줄어드는 장점도 있다. 내부 저항이 줄어들면, 최초 배터리가 처음 활성화하는 과정에서 고전류를 경험하게 돼 배터리셀 내구성 확보에도 유리하다. 이는 공정 과정에서 일종의 면역력을 키워주는 것과 비슷한 원리다.

이 장비는 현재 양산화 모델로 개발됐으며, 원통형·각형·파우치 등 모든 폼팩터에 적용이 가능하도록 개발됐다. 회사는 현재 국내 유력 배터리 완제품 업체와 공급 논의가 시작된 상태다.

유병길 케이엔씨 부사장은 “펄스방식의 전류 제어 기술로 이전 보다 빠른 활성화는 물론 배터리셀 내구성을 높이는 장점이 있다”며 “지금의 장비는 소비자에게 전달되기까지 고전류의 충전 경험 없이 향후 내부 저항 증가 등으로 열화에 노출될 가능성이 있다”고 말했다. 그는 이어 “내부 저항이 증가하면 내구성이 떨어져 결국 수명이 단축될 우려도 있다”고 덧붙였다.

박태준기자 gaius@etnews.com