“수율 99.9%의 완벽한 기술력을 자부합니다. 시스템반도체 패키징으로도 사업영역을 넓힐 계획입니다.”

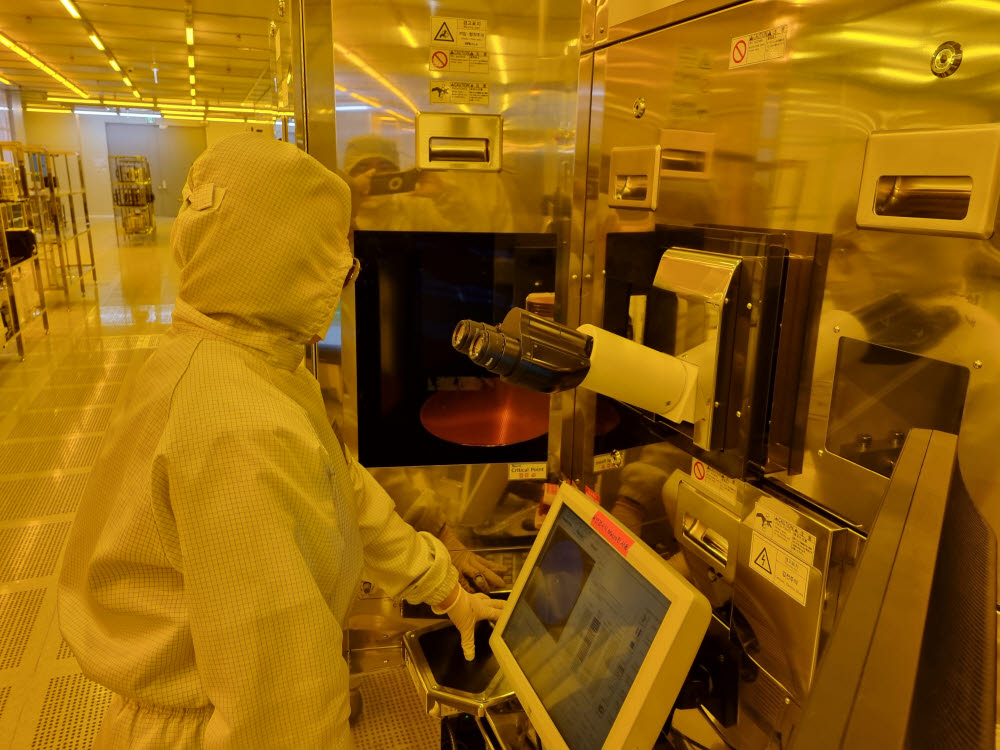

강재구 SFA반도체 범핑 파트장은 패키징 검사장비 모니터를 가리키며 자신 있게 말했다.

모니터에는 웨이퍼 조각별로 색깔이 나타났다. 전기 특성 검사로 나타난 개별 칩 품질 정보다. 대부분 양품을 의미하는 초록색을 띠었다. 여기서 통과한 웨이퍼만이 칩 절단·연마 공정에 투입된다. 40여개 검사장비가 품질 관리를 위해 쉴새 없이 가동되고 있다.

충남 천안 SFA반도체 2공장은 시스템반도체를 패키징한다. 2공장 반도체 패키징 방식은 웨이퍼 범핑이다. 범핑은 반도체 칩과 기판 사이에 미세한 볼(범프)로 전기 신호를 연결하는 기술이다. 입출력 단자 수를 늘릴 수 있어 기존 와이어 본딩보다 앞선 기술로 각광받는다.

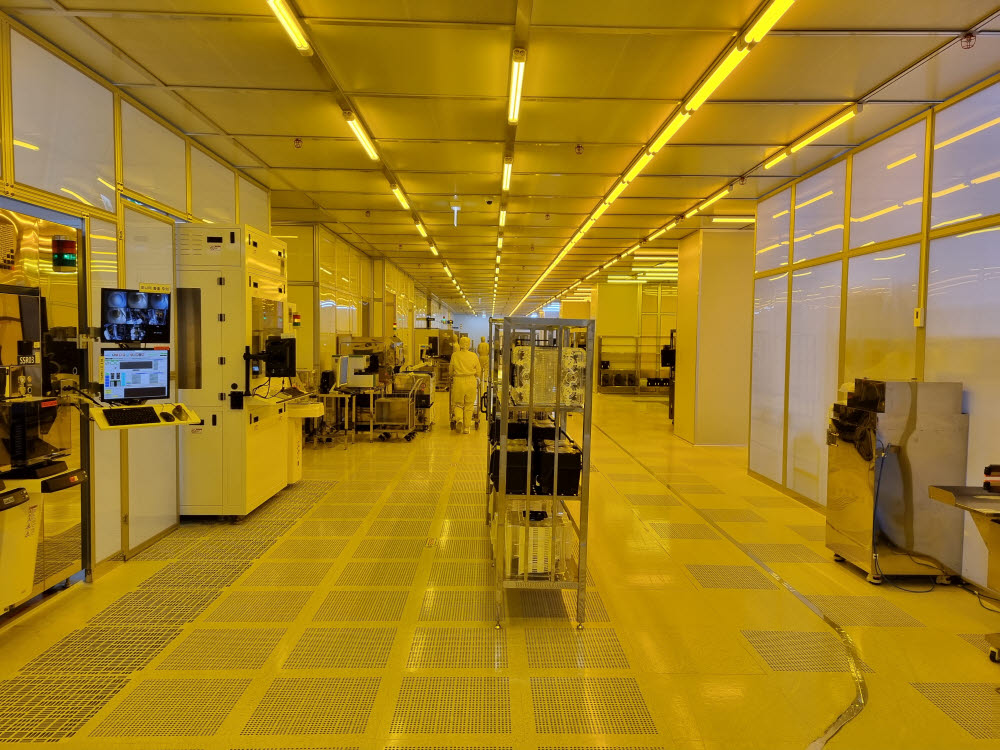

SFA반도체 2공장은 클래스100 클린룸을 갖췄다. 1입방 피트에 머리카락 직경 1000분의 1 크기(0.5㎛) 먼지가 100개 있는 수준이다. SFA반도체는 이미지센서(CIS) 공정에 필수인 클래스10 클린룸 도입도 준비하고 있다. 패키징 기술 고도화에 맞춰 공정 환경을 개선하는 것이다.

반도체 공정 수율에 영향을 주는 요소는 웨이퍼 접촉이다. 웨이퍼 표면 검사 과정에서 작업자 손이 닿으면 불량률이 높아진다. SFA반도체 2공장은 작업자 접촉을 최소화하는 자동화 체계를 구축했다.

전공정을 마친 웨이퍼는 전면에 금속을 증착해 전도력을 끌어올리는 스퍼터 공정을 거친다. 그 다음 웨이퍼에 감광액을 바르고 회로 모양으로 빛을 쐬어준다. 새겨진 회로 패턴을 구리로 도금하면 해당 부분만 전기적 특성을 갖는다.

강 파트장은 “회로가 미세한 만큼 꼼꼼한 공정 작업이 중요하다”고 설명했다. 공정마다 실시간 장비 운용 현황을 파악하는 프로그램이 가동되고 있었다.

회로 외에 불필요한 부분은 식각 공정으로 제거한다. 마지막으로 전기 신호를 연결하는 범프를 회로 위에 올리며 범핑이 완료됐다.

범핑을 마친 웨이퍼는 EPS, DPS 공정을 거쳐 개별 칩으로 거듭난다.

SFA반도체는 반도체 후공정(OSAT) 분야 국내 1위 기업이다. 기술력과 생산성을 모두 갖춘 메모리반도체 패키징 성과가 큰 힘이 됐다.

SFA반도체는 고부가 시스템반도체 패키징을 신성장 동력으로 삼고 도약을 준비한다. CIS, 오토모티브, 플립 칩 등 시스템반도체는 연 10% 이상씩 성장할 정도로 시장성이 좋다.

SFA반도체 천안 2공장은 시스템반도체 패키징 시장 공략의 전진기지다. 2공장이 주력으로 삼는 범핑 기술은 패키징 고집적화가 중요한 시스템반도체에 필수다.

천정환 SFA반도체 기획팀장은 “고부가 사업은 기술력을 가진 한국 공장이 역할을 맡을 수밖에 없다”고 말했다.

SFA반도체는 시스템반도체 패키징에 공격적인 투자를 단행한다. 재무건정성을 바탕으로 올해 설비투자(CAPEX) 금액을 작년 대비 두 배 가까이 늘린다.

SFA반도체는 첨단 패키징에 필요한 플립칩 볼그리드어레이(FC-BGA) 분야도 진출한다. FC-BGA는 인텔, AMD, 엔디비아 등의 고성능 CPU와 GPU에 활용되며 수요가 급증하고 있다. SFA반도체는 기판이 공급되는 내년 3분기부터 FC-BGA를 생산할 예정이다.

천 팀장은 “기술력만이 글로벌 OSAT 시장에서 생존할 방법”이라고 강조했다.

송윤섭기자 sys@etnews.com