정부출연연구기관(출연연)이 개발한 첨단 화학증착소재 물성 측정기술이 상용화로 이어진 성공사례가 나왔다.

측정장비 전문업체인 마에스텍(대표 용한복)은 지난 2017년 한국표준과학연구원에서 기술이전한 '반도체·OLED용 화학증착소재 측정 진공장비 기술'을 활용해 화학증착소재 물성을 측정할 수 있는 장비를 개발, 최근 한솔케미칼에 납품했다고 25일 밝혔다.

이 회사는 이를 시작으로 반도체·OLED용 화학증착소재 측정 기술을 필요로 하는 기업을 대상으로 공급을 추진할 계획이다.

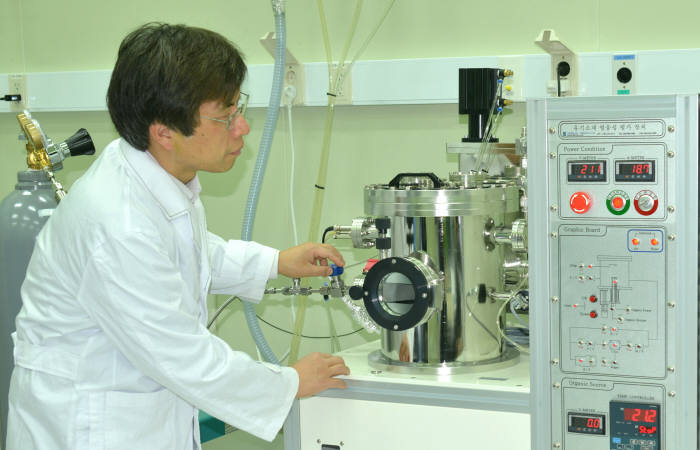

이번에 상용화에 성공한 반도체·OLED용 화학증착소재 측정 진공장비 기술은 윤주영 표준연 소재에너지융합측정센터 박사팀이 개발했다. 소재 증기압, 열안정성, 상전이 및 혼합기체 증기조성 등 성질을 진공환경에서 알 수 있게 해 정확한 공정예측을 가능하게 해주는 기술이다. 연구팀은 기술 관련 SCI급 논문 29편을 게재하고 국내외 특허 19건을 출원하는 성과도 거뒀다.

화학증착 소재는 반도체소자 제작 시 박막을 만드는 원료물질로 반도체소자 제작 핵심소재다. 그동안은 이를 측정할 때 소재를 기화시킨 뒤 박막·소자를 제작해 분석하는 방법을 써왔다. 화학증착소재는 공기 노출 시 쉽게 분해되고 폭발하는 경우도 있기 때문이다.

원료물질 본연의 상태에서 물성을 알려면 진공 환경에서 측정해야 하는데 이 경우 물질이 측정 장치에 달라붙는 '탈기체 오염 문제'가 발생, 측정 정확도가 떨어지는 문제점이 있었다. 개발기술은 진공 환경에서 원료물질 탈기체, 오염성분 등을 제거하는 기능을 갖췄다.

윤주영 박사는 “상용화에 성공한 기술은 소재 제품 신뢰성과 생산성을 크게 향상시켜 수입존도가 높은 반도체 및 OLED 박막용 소재 국산화에 기여할 수 있다”며 “국내 반도체소재 개발기간단축, 비용절감 등 경제 부가가치도 창출할 수 있다”고 말했다.

한편 표준연은 다른 출연연 기관과 협력해 기존 기술에 새로운 기능을 더하는 연구에도 나서고 있다. 허훈 한국생산기술연구원 박사팀은 실리콘 웨이퍼 위에 화학증착소재 박막이 제대로 증착됐는지 실시간 확인하는 기술을 개발했다. 허규용 화학연 박사팀은 가혹조건 아래 소재 수명예측 측정 기술을 개발했다.

대전=김영준기자 kyj85@etnews.com