디스플레이용 장비 인라인 시스템 전문기업 베셀이 플렉시블 유기발광다이오드(OLED)용 라미네이션 장비를 새롭게 개발하고 영역 확대에 나선다. 주요 패널 제조사들이 도입한 `스틱 타입` 보다 한 단계 진화한 `셀 타입` 방식이어서 향후 국내외 시장에 어떤 파급력을 미칠지 주목된다.

베셀(대표 서기만)은 개별 셀 타입으로 플렉시블 OLED 패널에 보호 필름을 접착할 수 있는 라미네이션 장비를 개발했다. 중국 패널 제조사를 대상으로 공급을 논의 중이다.

플렉시블 OLED를 생산하려면 박막트랜지스터(TFT)를 형성한 패널 위에 OLED 유기물을 증착한 뒤 이를 보호하는 필름을 부착하는 라미네이션 공정을 반드시 거쳐야 한다. 유기물이 산소나 수분에 노출되는 것을 방지하기 위해 보호 필름을 OLED 유기물 전면에 부착한다.

초기 라미네이션 장비는 OLED 기판 전체에 일괄적으로 보호 필름을 붙이는 전면 방식을 활용했다. 레이저 커팅 장비를 이용해 필요한 크기대로 잘라 사용했으나 레이저에서 발생하는 열 때문에 필름이 눌어붙고 정확한 크기를 구현하기 힘든 문제가 발생했다.

이후 전체 기판에 필름을 붙이지 않고 기판을 부분적으로 나눠 필름을 붙이는 `스틱 타입` 기술이 상용화됐다. 열이 닿는 부분을 절반으로 줄일 수 있어 수율과 제품 품질을 더 높일 수 있는게 장점이다. 하지만 원하는 패널 크기에 맞춰 일일이 필름을 따로 붙이는 `셀 타입` 방식보다 한계가 있다. 현재 삼성디스플레이와 LG디스플레이가 스틱 타입 방식으로 라미네이션 공정을 운용한다.

베셀은 스틱 타입보다 한 단계 진화한 셀 타입 라미네이션 장비를 최근 개발했다. 셀 타입은 각 기판 하나하나에 맞게 보호필름을 정확한 크기로 자른 뒤 이를 기판 위에 정확히 올리는 초정밀 정렬 제어 기술이 필수다. 보호필름을 제대로 자르더라도 제 위치에 올려놓지 않으면 불량이 발생하기 때문이다.

기존 스틱 타입은 드럼처럼 생긴 커다란 원통을 좌우로 굴려 한 쪽에서 기판을 붙이면 다른 쪽에서 필름을 붙인 후 떼 내는 방식이다.

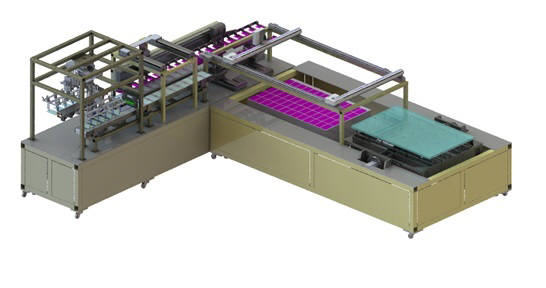

베셀은 드럼 방식이 아닌 롤 프레스(Roll Press) 방식을 채택했다. 위쪽 평면에 플렉시블 OLED 기판을 놓고 아래 평면에 작은 크기로 자른 필름 셀을 하나하나 옮긴다. 이후 위쪽 기판을 아래쪽 기판에 붙인 뒤 롤로 압력을 가해 붙인다.

임은성 베셀 CTO(최고기술책임자) 부사장은 “드럼 방식은 각 셀이 닿는 면의 점착도가 시간이 지나면 떨어져 정확한 위치에 필름을 놓는게 어려워진다”며 “롤 프레스를 이용한 셀 방식은 기존과 택 타임(생산시간)이 비슷하지만 수율이 더 높고 최종 제품 품질을 높일 수 있어 생산성이 탁월하다”고 강조했다.

플렉시블 OLED가 사각형 모양에서 탈피해 다양한 형태를 구현할 수 있는 만큼 라미네이션 공정 난이도는 높아진다. 각 패널에 보호 필름을 정확히 붙이려면 셀 타입 공정이 필수적이라는 설명이다.

현재 베셀은 새로 개발한 라미네이션 장비를 중국에 공급하는 방안을 논의 중이다. 셀 타입과 스틱 타입에 모두 대응할 수 있어 플렉시블 OLED 투자를 조율 중인 현지 패널사에 적합하게 제공할 수 있다. 베셀은 LCD·OLED용 인라인 시스템이 매출 대부분을 차지하지만 새로 개발한 플렉시블 OLED용 라미네이션 장비로 사업 다각화를 꾀할 방침이다.

임은성 부사장은 “최근 디스플레이 업계는 플렉시블 OLED 수율과 품질을 향상시키기 위해 라미네이션 공정에 새로운 기술을 접목하는 연구개발이 활발하다”며 “가장 앞선 셀 타입 장비를 공급해 베셀의 시장 영역을 확대하고 기술력을 더 널리 알리는게 목표”라고 말했다.

배옥진 디스플레이 전문기자 withok@etnews.com