더 얇고, 더 가벼운 스마트 기기를 구현하기 위한 업계의 각축전이 벌어지면서 마이크로미터(㎛) 단위 두께를 줄이기 위한 소재 전쟁이 치열하다. 반도체, 부품, 케이스 전 분야에서 신소재 채택이 활발하다.

31일 업계에 따르면 최근 퀄컴은 인쇄회로기판(PCB)에 자사 애플리케이션프로세서(AP)를 실장하는 접착 소재를 비전도성페이스트(NCP)로 바꿨다. 미세 공정 반도체에 주로 쓰이는 플립칩(FC) 방식 패키지를 실장할 때 지금은 언더필(Underfill)을 주로 사용한다. 기판 위에 반도체를 얹고 가장 자리에 언더필을 뿌려준 뒤 삼투압으로 언더필이 틈 사이로 흘러들어가게 해 굳히는 방식이다.

반면에 NCP는 기판 위에 페이스트를 바르고 칩을 올린 뒤 280℃ 정도 고온에서 경화를 시킨다. 칩과 기판 사이에 공기가 스며들어 불량률이 높아 지금까지는 사용하지 않던 방식이지만 두께를 줄이기 위해 이 기술을 도입했다. 업계 관계자는 “20㎚급 AP부터는 NCP가 유력 소재로 쓰일 것”이라며 “조금이라도 두께를 줄일 수 있다면 다른 기능을 집어넣을 수 있고 제품 디자인에도 여유가 생긴다”고 설명했다.

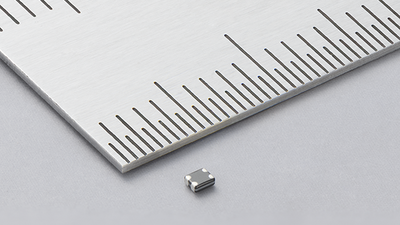

수동 부품인 적층세라믹콘덴서(MLCC) 역시 소재 싸움이 치열하다. MLCC는 세라믹 박막을 얼마나 얇게 많이 쌓는지가 관건이다. 적층판 박막 기술은 이제 거의 한계에 다다랐다는 평가다. 그 사이에 접착 역할을 하는 파우더 기술이 핵심이다. 삼성전기·삼화콘덴서 등 MLCC 업체들은 별도 소재 연구개발(R&D)팀을 두고 파우더 기술만 연구한다. 삼성전기 관계자는 “MLCC는 부품 설계 능력보다 소재 기술이 핵심”이라며 “직접 개발하고 제조만 외주를 주는 형태”라고 말했다.

근거리무선통신(NFC)·무선충전 등 안테나가 늘어나면서 안테나 두께를 줄이기 위한 기술도 속속 개발되고 있다. 이미 통신용 안테나는 LDS(Laser Direct Structuring) 기술을 써 케이스 일체형으로 제작되고 있지만 NFC 안테나 등은 아직 별도 부품으로 케이스나 배터리에 부착한다. LDS 공법은 비싼 특수 폴리카보네이트(PC)에서만 구현할 수 있어 스마트폰 본체에만 일부 사용해 공간 제약이 있기 때문이다. 배터리나 후면 케이스에도 적용할 수 있도록 팔라듐 기반 페이스트를 이용한 스프레이도금(SLDS)공법, PDS(Printing Direct Structure) 등 다양한 공법이 새로 개발되고 있다. 케이스 업계 관계자는 “최근 가격·두께를 모두 해결할 수 있는 도금 공법 찾기에 매달리고 있다”고 전했다.

오은지기자 onz@etnews.com