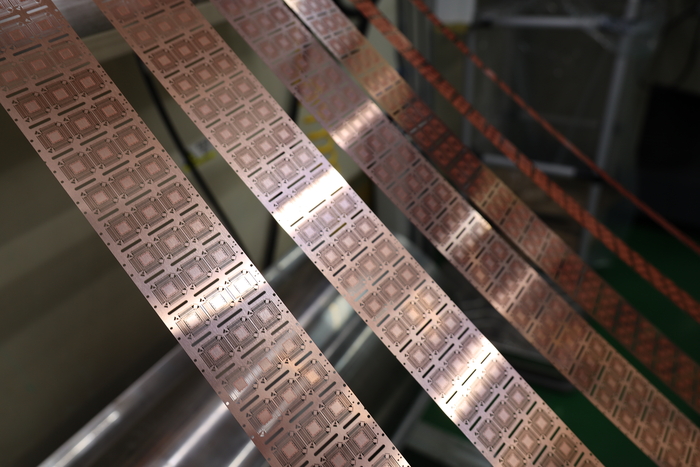

경남 창원시 성산구 성주동에 위치한 해성디에스 공장. 길이가 57미터에 달하는 대형 설비가 굉음을 내며 돌아갔다. 구리를 드럼에 감은 뒤 '노광-포토-식각-박리' 등의 공정이 단일 설비에서 인라인 방식으로 진행된다. 해성디에스 관계자는 “최초부터 마지막 공정까지 약 30분에서 35분이 소요된다”며 “공정 연속성이 높고 작업자 손을 타지 않아 효율성과 수율이 높아진다”고 설명했다.

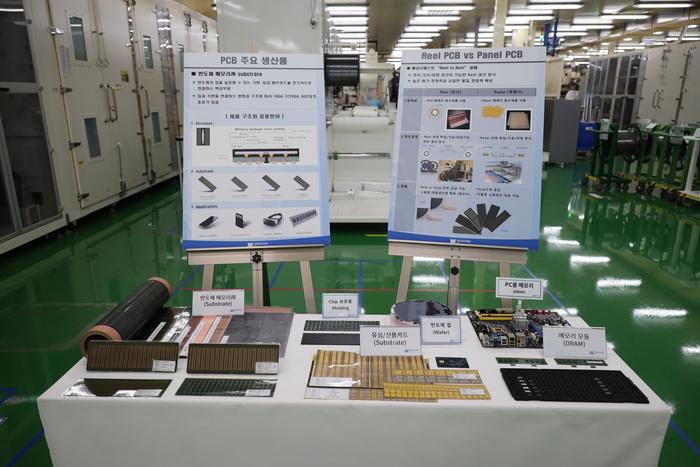

지난 23일 찾은 해성디에스 창원 공장은 리드프레임과 메모리 반도체용 패키지 기판 생산을 위한 전초기지였다. 두 제품의 용도는 반도체와 메인보드 간 전기적 신호 전달로 동일하지만 리드프레임은 차량용 반도체, 패키지 기판은 서버나 PC에 주로 적용된다는 점에서 차이가 있다. 창원 사업장은 생산능력을 확대하기 위한 증설도 한창이었다.

◇“패키지 기판 업체 중 유일 '릴투릴' 제조”

해성디에스는 삼성테크윈에서 분사, 2014년 설립된 기업이다. 리드프레임에서 일본 미쓰이화학에 이어 세계 2위를 달리고 있다. 글로벌 차량용 반도체 기업인 인피니언, NXP, ST마이크로 등을 고객사로 두고 있으며, 삼성전자와 SK하이닉스에도 공급 중이다. 회사는 지난해 매출 8394억원, 영업이익 2044억원을 기록했다.

영업이익률이 20%가 넘는, 준수한 실적을 거둘 수 있는 비결에는 제조 경쟁력이 있다. 회사는 패키지 기판 핵심이 '릴투릴(Reel-to-Reel)' 공법이라고 소개했다. 경쟁사는 원자재를 시트 단위로 재단해 개별 시트를 패키지 기판으로 생산하지만, 해성디에스는 릴에 감아 연결된 상태로 제품을 만든다. 인라인 설비를 구축해 원가 경쟁력을 약 20% 향상시켰다. 기판 업체 중 반도체 패키지 기판을 릴투릴 공법으로 생산하는 기업은 해성디에스가 유일하다.

리드프레임에서는 표면 처리 기술로 차별화했다. 리드프레임은 일부 경쟁사에서 릴투릴 공법을 적용하고 있지만, 해성디에스는 자체 설비와 공법으로 표면을 울퉁불퉁하게 만들어 접착력을 높일 수 있게 했다. 리드프레임은 기판과 반도체 칩이 잘 떨어지지 않도록 유지, 제품 신뢰성을 확보하는 게 중요하다.

김준현 해성디에스 경영기획팀 상무는 “습도가 높으면 기판과 칩 분리 현상이 발생하는데, 해성디에스 리드프레임은 국제반도체표준화기구(JEDEC) 습도 민감성(MSL) 테스트에서 1등급을 받았다”며 “차량용 반도체는 운전자 생명과 직결된다는 점에서 신뢰성이 핵심인데, 해성디에스는 이 부문에서 주요 고객사의 높은 평가를 받고 있다”고 강조했다.

◇'잘하는 분야 더 집중'…내년 수요 회복 선제 대응 위해 3880억원 시설투자

해성디에스는 리드프레임과 반도체 패키지 기판 시장에 집중한다는 방침이다. 삼성전기, LG이노텍, 대덕전자 등 기판업체들이 하이엔드급 반도체 기판인 플립칩-볼그레드어레이(FC-BGA) 투자를 확대하고 있지만, 해성디에스는 이 부문에 진입하지 않고 기존 제품의 기술 고도화에 나설 계획이다.

차량용 반도체는 장기적인 전기차 보급 확대에 힘입어 오는 2026년까지 연평균시장률이 9% 이상으로 리드프레임 수요 증가가 예상된다. 리드프레임의 경우 표면 처리 기술을 높이고, 도금 제품 점유율을 높여 2027년에는 글로벌 1위 사업자로 올라선다는 목표다. 메모리 반도체용 패키지 기판은 고대역폭메모리(HBM)와 DDR5를 중심으로 D램 시장 성장이 점쳐진다.

해성디에스는 창원 사업장 생산 능력을 늘리고 있다. 총 3880억원을 투자, 패키지 기판과 리드프레임 생산 능력을 기존 대비 20% 이상 확대할 예정이다. 현재 생산 능력은 공장 풀가동시 연간 매출 기준 9000억원 수준인데, 이를 1조1000억원까지 늘리는 것이 목표다.

증설은 내년 하반기 이후 반도체 시장 반등 선제 대응 차원이다. 회사는 재고 소진이 이뤄지고 있는 패키지 기판이 시장이 내년 3분기부터 점진적으로 회복되고, 리드프레임 수요는 꾸준히 늘어날 것으로 내다보고 있다. 현재 증축 공사 중인 창원 신공장은 내년 말 완공 이후 내후년 상반기부터 본격 가동에 돌입한다.

김 상무는 “창원 공장 시설투자는 지난 4월 주차빌딩 완공을 시작으로 계획대로 진행되고 있다”며 “2025년 이후 생산 능력을 더 늘리기 위해 추가 증설도 검토 중으로 현재 수도권 지역에 부지를 알아보는 단계”라고 밝혔다.

경남(창원)=

이호길 기자 eagles@etnews.com