간단한 표면처리법으로 백금 대체할 수 있는 성능·안정성 향상

엄광섭·이주형 교수팀, 화학공학 분야 저명 학술지 논문 게재

광주과학기술원(GIST·총장 김기선)은 엄광섭·이주형 신소재공학부 교수팀이 공동으로 전기화학적 표면처리를 통해 저렴한 니켈 기반 화합물 촉매 수소 발생효율을 종전 대비 40% 이상 향상시킬 수 있는 촉매를 개발했다고 14일 밝혔다.

수소 발생 효율은 발생한 수소 연료 부피 당 필요한 전력소모량을 결정하는데, 새로 개발한 촉매를 수전해에 활용하면 수소 연료 생산 시 전력 소모량을 약 30% 줄여 수소 연료 가격을 낮추는 데 기여할 전망이다.

수전해는 양극에 수소 발생 촉매와 산소 발생 촉매를 사용해 전위차를 발생시켜 물로부터 각각 수소 기체와 산소 기체를 발생시키는 장치다. 수소 연료 발생 과정에서 이산화탄소 등 온실가스를 발생시키지 않아 친환경 수소 연료 생산을 위한 핵심기술로 주목받고 있다.

현재 수소 발생 촉매로 활용하는 대부분의 물질은 백금을 비롯한 귀금속 촉매다. 이러한 귀금속 촉매는 가격이 높아 수소 연료 가격을 높이는 주요한 원인이 된다. 따라서 니켈, 코발트, 철 등 비귀금속 촉매를 개발하는 연구가 활발히 이뤄지고 있다. 하지만 비귀금속 촉매는 백금 대비 효율이 낮아 많은 전력이 필요하다. 수소 연료 가격을 높이기 때문에 비귀금속 촉매 수소 발생 반응 속도를 높이기 위한 연구가 필요한 상황이다.

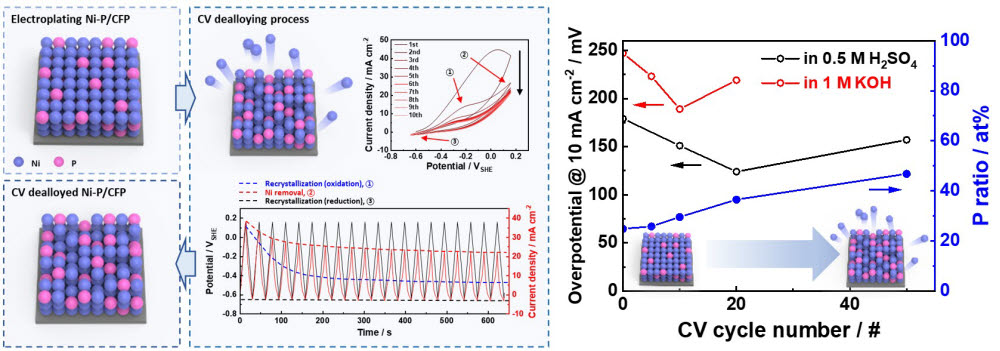

엄광섭·이주형 교수팀은 니켈 화합물 전기화학적 표면처리법을 통해 수소 발생 반응에 적합한 구조를 형성해 기존 비귀금속 촉매 대비 수소 발생 효율을 약 44% 높일 수 있는 촉매를 개발했다. 니켈 화합물 촉매 소재는 니켈과 첨가물 사이 조성과 구조가 정형화된다는 특징으로 수소 발생 반응에 최적화된 조건을 맞추기 어렵다는 단점이 있다.

이를 해결하기 위해 연구팀은 전기화학적 공정을 통해 실제 촉매 반응이 일어나는 표면 조성과 결정구조를 변형시켜 수소 발생 반응 속도가 가장 빨라지는 조건을 형성했다. 이러한 표면처리법은 전해질의 산도(산성의 세기), 이온 농도 등에 따라 전기화학적 공정 조건을 유연하게 변형시켜 활용할 수 있기 때문에 활용도가 높다는 특징이 있다.

연구팀은 컴퓨터 계산을 통해 전해질 산도에 따른 반응 과정의 변화와 속도에 영향을 주는 요인을 분석했다. 이를 토대로 표면처리법 조건을 변형시키며 산성, 염기성 조건에서 니켈 화합물 촉매 수소 발생 반응을 분석한 결과, 기존 니켈 화합물 대비 각각 1.44와 1.30배의 효율을 보였다. 표면 처리한 니켈 화합물의 수소 발생 효율은 백금촉매와 비교했을 때 약 77%의 수준으로, 비용을 고려했을 때 백금 촉매의 대체제로 충분히 활용 가능할 것으로 보인다.

연구팀은 니켈 화합물 촉매 내구성을 향상시키는 데 성공했다. 표면처리 결과 촉매 부식성이 감소하는 효과가 있어 강산 용액 내에서 기존의 니켈 화합물 촉매 대비 8배로 긴 수명을 확인했다.

니켈을 비롯한 전이금속은 산성 용액에서 수소 발생 반응과 동시에 부식반응이 일어나 촉매의 수명을 단축시켜 산성 조건의 수전해에서 상용화되지 못하고 있다. 표면 처리한 니켈 화합물은 니켈과 첨가물 사이의 결합이 강화돼 상대적으로 안정한 구조를 가져 부식 반응 속도가 크게 감소했다.

니켈 화합물 촉매는 강산 조건(pH 0.3)에서 약 3000시간의 수명을 가지고 있었으며 약 375시간의 기존 니켈 화합물 수명과 비교했을 때 매우 우수한 내구성이 있는 것으로 나타났다.

엄광섭 교수는 “대부분 기존 연구는 새로운 소재 개발에 초점을 맞추고 있는 데 반해, 이번 연구는 소재의 표면 개질만으로도 촉매의 성능 및 안정성을 충분히 향상시켰다는 데 큰 의의가 있다”고 말했다.

두 교수와 조승현, 강별 박사과정생이 수행한 이번 연구는 과학기술일자리진흥원 공공연구성과활용촉진 연구·개발(R&D) 사업 및 GIST-MIT AI융합 국제협력사업 지원으로 이뤄졌다. 세계적인 재료 분야 저명 학술지인 '케미컬 엔지니어링 저널'에 게재됐다.

광주=김한식기자 hskim@etnews.com