최근 대전 나노종합기술원에 새롭게 문을 연 12인치 웨이퍼 반도체 테스트베드에 검사 장비가 반드시 갖춰져야 한다는 목소리가 나온다. 반도체 소재·부품·장비(소부장) 업체들이 다양한 소재를 국산화하기 위해 정부의 과감한 투자가 필요하다는 분석이다.

23일 업계에 따르면 최근 서비스를 시작한 나노종기원의 12인치 웨이퍼용 반도체 테스트베드에는 검사 장비가 설치돼 있지 않다.

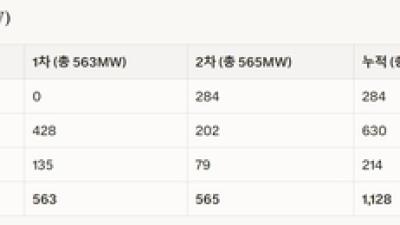

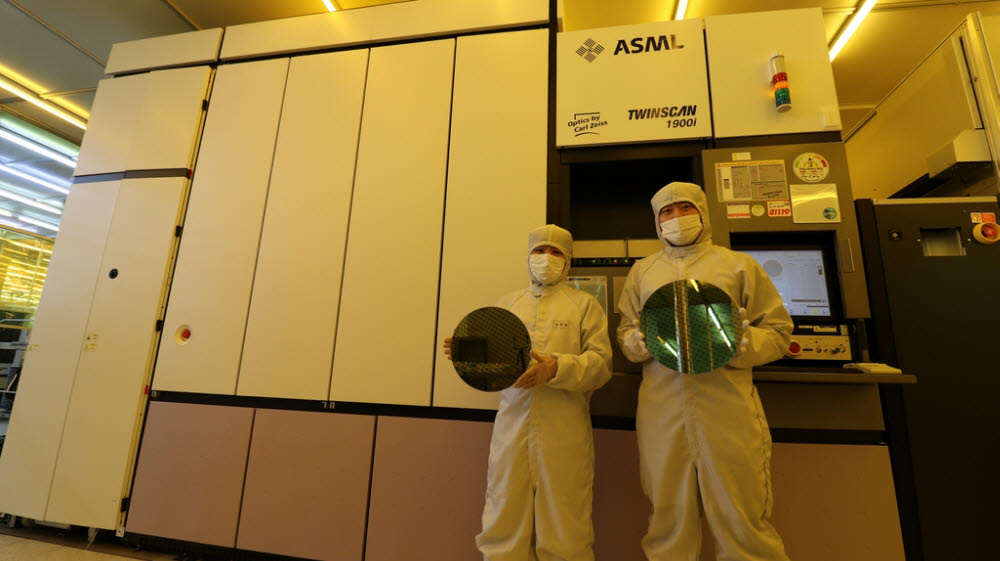

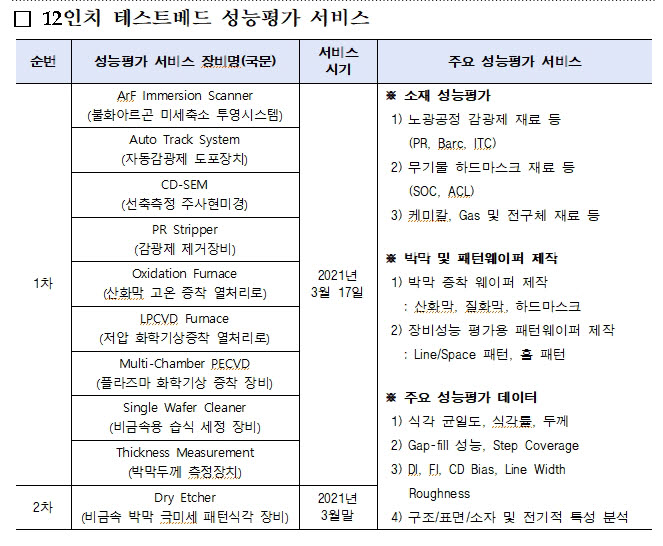

나노종기원 테스트베드는 지난 2019년 일본 수출 규제 사태 이후 국내 처음으로 설립된 12인치 웨이퍼용 설비다. 일본 정부의 수출규제로 열악한 국내 소부장 연구개발(R&D) 생태계의 민낯이 드러나자, 정부는 나노종기원 내 300평 공간에 450억원을 투입해 테스트베드 구축에 착수했다. 불화아르곤(ArF) 이머전 노광장비, 화학증착공법(CVD)장비, 식각 장비 등 12인치 웨이퍼 전(前) 공정에 필요한 장비 10대가 이 공간에 설치됐다.

업계에서는 제품 개발 단계에서 성능 테스트를 마음 놓고 할 수 있는 테스트베드에 큰 기대를 걸고 있다.

하지만 이 테스트베드에는 아직 놓이지 않은 장비가 있다. 바로 검사(Inspection) 장비다. 검사 장비는 공정 후 웨이퍼에 묻어있는 오염 물질을 검사하는 장비다. 검사 장비를 파티클 카운터(Particle Counter, PC)라고 부르는 이유도 여기에 있다.

일각에서는 설비에 이 장비가 없다면 '반쪽짜리' 테스트베드가 될 수밖에 없다고 주장한다.

업계 관계자는 “반도체 소자 업체들이 소재 업체들에 성능 다음 물어보는 것이 파티클(이물질) 여부”라며 “각종 소재와 부품이 양산에 적용되려면 이물질 측정은 필수”라고 설명했다.

게다가 해당 팹 내에서 즉각 검사가 이뤄지지 않으면 검사 장비가 있는 다른 공간으로 이동하는 동안 오염이 발생할 수 있어 성능 분석이 정확하게 이뤄지지 않아 비효율적이라는 의견도 있다.

나노종기원도 이 문제에 대한 대안을 고려하지 않는 것은 아니다. 나노종기원은 연말까지 예산을 짜내 클린룸 내 국내 장비 업체 검사 장비를 들일 예정이다. 회로 모양이 그려진 웨이퍼 위에 있는 40나노(㎚)대 크기 이물질까지 검사할 수 있고 8인치 및 12인치 웨이퍼 모두 대응 가능한 '패턴 검사' 장비다.

그러나 이 장비 하나로 전공정에 필요한 다양한 소재를 검사하는 것은 쉽지 않다. 박막 증착에 쓰인 소재를 테스트하려면, 반도체 회로 모양이 그려지지 않은 넌-패턴(Non-Pattern) 웨이퍼 검사 장비까지 갖춰져야 한다는 목소리가 나온다.

해당 장비는 미국 KLA에서 주로 생산하며 가격은 대당 100억원을 넘는 고가다. 이에 대한 예산은 아직 책정돼 있지 않다.

홍상진 명지대학교 교수는 “식각, 노광 공정 외 박막이 평평하게 증착된 웨이퍼 오염 여부를 확인하려면 이 장비가 반드시 필요하다”며 “테스트 과정에서 이 장비가 없는 것은 치명적”이라고 설명했다.

따라서 다양한 소부장 제품 국산화를 앞당기기 위한 테스트베드라면 정부의 과감한 투자로 다양한 종류의 검사 장비가 이른 시일 내에 갖춰져야 한다는 전문가 진단이다.

나노종기원 관계자는 “반도체 업계 관계자들의 검사 장비가 반드시 필요하다는 주장을 인지하고 있다”며 “추가 장비구축 및 공정기술 개발을 꾸준히 추진할 계획”이라고 전했다.

강해령기자 kang@etnews.com