국내 연구진이 인공 섬모구조를 이용해 옷, 돌멩이에도 전자소재를 붙일 수 있는 전자섬유 제작 기술을 개발했다.

미래창조과학부는 고흥조 광주과학기술원 교수 연구팀이 개발한 기술이 복잡하고 거친 표면을 갖는 옷, 돌멩이, 반창고 등 소재에 고성능·고집적 전자소자 제작을 가능케 한다고 7일 밝혔다. 이번 기술은 입고 다니면서 사용할 수 있는 웨어러블 디스플레이, 컴퓨터, 의료, 환경 모니터링 센서 분야에 활용될 수 있다.

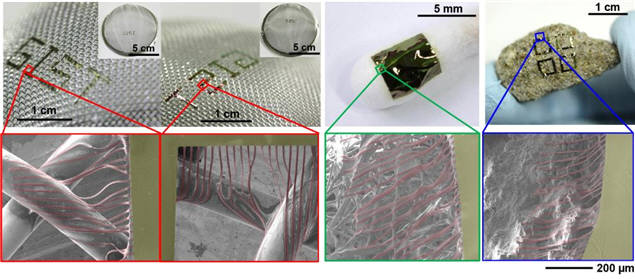

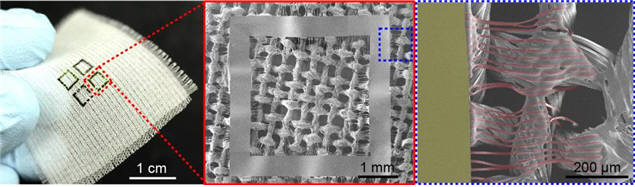

인공 섬모구조는 수 마이크로미터의 얇은 폴리머 박막을 반도체 공정인 포토리소그래피와 건식 식각 공정으로 박막 가장자리에 털과 같은 모양으로 제작한 것이다. 유연한 특성을 보여 울퉁불퉁한 구조물에 잘 감쌀 수 있다.

전자 섬유는 편하게 입을 수 있고, 움직임에 따라 늘어날 수 있다. 공기와 땀 배출이 쉽기 때문에 많은 연구가 이뤄지고 있다. 전자섬유 제작 방법에는 두 가지가 있다. 일차원적인 실 가닥을 서로 엮어 에너지 저장·변환 시스템, 발광소자, 간단한 논리회로, 센서 등을 제작한다.

복잡한 고집적 소자를 제작하기에는 한계가 있다. 또 안테나, 논리회로, 전기변환 소자, 센서 소자, 에너지 하베스팅 등 얇은 박막 소자를 안정적으로 제작한 후 원하는 곳으로 전사 인쇄하는 방법이다. 기존 상용화된 반도체 소자 공정을 이용할 수 있고, 고성능 소자 제작에 용이하다.

기존 연구는 직물 변형에 소자가 견딜 수 없는 구조이거나 소자의 접촉면 확보를 위해 직물 고유 특성을 유지하지 못하는 경우가 대부분이었다.

인공 섬모를 이용한 전사 인쇄법은 다양한 사물이나 동식물에 친환경적으로 전자소자를 부착시킬 수 있다. 연구팀은 수 마이크로미터의 얇은 두께를 갖는 고분자 유연기판 주변에 인공 섬모구조를 형성시켜 거친 직물 표면을 안정적으로 감쌀 수 있게 해 접촉 면적을 늘렸다. 매우 적은 양의 접착제(중량비로 약 5% 이내 사용)를 인공 섬모구조 주변에 만드는 방법을 적용했다. 원래 직물 고유 특성을 유지하면서도 전자섬유로 사용하기에 충분한 직물과 소자 사이 접착력을 확보할 수 있었다.

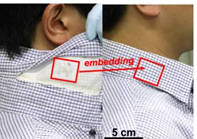

실제 제작한 전자섬유를 학생 연구원의 셔츠에 꿰매 변형을 가하고 실생활에서 입고 다니는 실험을 했다. 만 번의 반복적인 인장변형과 세제를 풀어 놓은 물에 20분 담금 세탁 후 30분 간 깨끗한 물에 씻어내 건조를 해도 소자의 전기적 특성을 유지했다.

연구 결과는 네이처 커뮤니케이션즈 1일자에 게재됐다.

송혜영기자 hybrid@etnews.com