`전원 스위치가 컨베이어 벨트 밑에 있어 전원을 켜고 끄기 불편`

세계 최대 OLED TV 생산 공장 한쪽 벽에는 수십 개 붙임 쪽지가 가지런히 정리돼 있다. 생산라인 근무자들이 건의 사항을 손 글씨로 작성해 붙여놓은 것이다. 전원 스위치 위치부터, 작업 공간 변경 등 개선사항이 가득하다. 공장관리자는 작업자들과 끊임없이 호흡하면서 건의사항이 얼마나 진행됐는지 집계하고 진척도를 표시해 개선해 나간다.

구미공장 G01부터 G04라인까지 파란색 컨베이어 벨트를 타고 지나는 TV 위로 로봇 팔이 쉴 새 없이 움직인다. 6개 팔을 가진 자동 로봇은 나사가 필요한 위치를 정확하게 찾아 조인다. 지난해 LG전자가 TV 업계 최초로 도입한 자동 스크류 체결기 시스템이다.

지난 3일 찾은 경상북도 구미시에 위치한 LG전자 TV생산 전초기지 구미사업장. 프리미엄 액정표시장치(LCD) TV부터 유기발광다이오드(OLED) TV, 미니빔 TV 등 월 1만대, 시간당 350~400대 TV를 만들어 내는 구미 공장의 힘은 컴퓨터와 사람 간의 철저한 조화에서 나오고 있었다.

구미공장에서 만들어 지는 올레드 TV는 한국은 물론 일본, 중동 등으로 팔려나간다.

이병철 LG전자 모니터 TV 생산 담당 상무는 “구미사업장은 생산능력뿐 아니라 전 세계 16개 법인에 공급될 TV를 선도적으로 개발하고 리드하는 역할을 하는 장소”라며 “구미가 TV 원조이자 종갓집”이라고 설명했다.

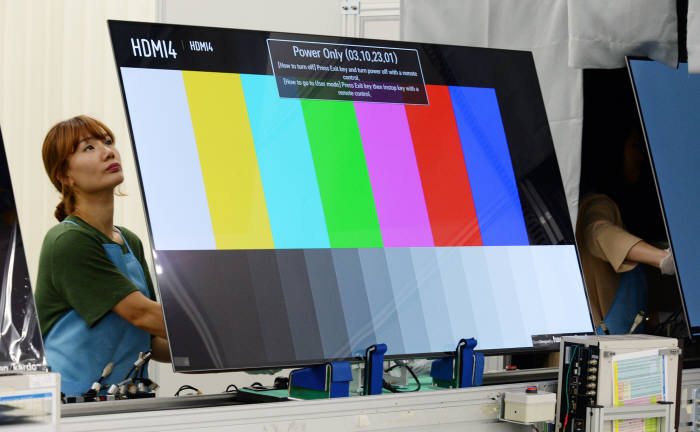

구미사업장은 종갓집답게 철저한 품질검사로 유명하다. 140m 길이 올레드 TV 생산라인은 조립공정, 품질검사공정, 포장 공정으로 나뉘는데 이중 60m는 품질공정 과정이다. 근무자들은 90도로 돌아가는 팔래트로 올레드 TV 하나하나를 직접 이리저리 살피고, 조립라인 위에서 에이징 검사(가속 검사)를 하며 화면도 꼼꼼하게 확인한다.

OLED TV는 충격, 진동, 고온 등 가혹한 테스트를 한 번 더 거쳐야 한다. 일반적인 검사 외에 상온시험실, 고음 시험실, 음질 시험실에서 별도 검사를 받는다. 검사실은 제품창고 앞에 있는데 이미 포장이 완료된 올레드 TV를 다시 뜯어 살피기 위해서다. 혹시 모를 포장문제나, 개봉하고 제품을 꺼낼 때 문제가 있는지 철저하게 확인하기 위한 과정이다.

공장 관계자는 “얼핏 보면 유튜브 영상을 보고 리모콘으로 채널을 이리저리 돌리는 모습이 집에서 TV를 시청하는 것처럼 보이지만 고객 입장에서 하나하나 체크하는 테스트 과정”이라고 했다.

전자제품은 40도가 넘는 고온 환경에서 수명이 줄어들 가능성이 있다. 신제품은 7일 밤낮을 꼬박 고온 시험실에서 품질 시험을 거쳐야 한다. 투명한 창 안으로 수십대 올레드 TV가 진열 돼 있고, 근무자들은 목에 수건을 두른 채 제품검사를 하느라 흐르는 땀을 연신 훔치고 있었다.

공장 입구와 LG건물 곳곳에는 구인회 창업회장에 관한 일화가 전시돼 있다. “백 개 가운데 한 개만 불량품이 섞여 있다면 99개도 모두 불량품이나 마찬가진 기라.” 구미공장에서는 한 개를 팔더라도 좋은 물건을 팔아 신용을 얻을 일이 더 중요하다는 선대 회장의 말을 공장 구석구석에서 확인할 수 있었다. 2013년 공장 설립 후 LG전자 올레드 TV 불량률은 0.01% 미만이지만 여전히 불만이다. 불량률 0%를 향한 구미 공장 컨베이어 벨트는 여전히 힘차게 돌아간다.

정영일기자 jung01@etnews.com