기존 기술과 비교해 공정 비용 50%, 원료 소재 비용 70%까지 절감할 수 있는 새로운 박막형 알루미늄 전극 제조 기술이 개발됐다.

재료연구소 기능재료연구본부 이혜문 박사팀은 최근 습식공정을 이용한 박막형 알루미늄 전극 제조기술을 세계 최초로 개발했다고 26일 밝혔다.

이 박사팀은 이 기술로 90~150℃의 저온에서 1분 이내에 높은 전기전도성을 가진 약 50~100nm 두께 알루미늄 전극을 제조해냈다.

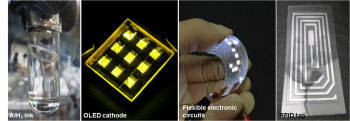

박막형 알루미늄 전극은 기존 금, 은, 구리 등 고가의 전극소재를 대체, 벽지처럼 얇은 조명이나 초박막 TV, 휴대형 태양전지 등을 저렴한 비용으로 쉽게 생산할 수 있는 기술이다.

알루미늄은 산화 반응성이 매우 강하다. 따라서 나노입자를 만들려면 제조 과정에서 대부분 산화해버려 전기가 통하지 않는 비전도성 물질로 변한다. 나노입자로 만들어 금속잉크를 생산하기 어려운 이유다.

이 박사팀은 먼저 AlH3(알루미늄 하이드레이드)를 이용해 알루미늄 잉크를 제조했다. 이어 습식 공정을 적용해 용액상태의 알루미늄 잉크를 유리 기판에 코팅하고, 특정 기판 위에 도장을 찍는 방식(저온-스탬핑 공정)으로 알루미늄 박막 필름 제조에 성공했다.

기존 진공증착 및 스퍼터링 공정을 이용한 박막형 알루미늄 전극 제조를 이 기술로 대체하면 공정 비용 50%, 원료 소재 비용의 70%를 절감할 수 있다.

유기 태양전지, OLED 같은 박막형 에너지 소자의 전극이나 유리, PET, 종이, 천 등과 같은 각종 기판 위에 전기 전도성이 뛰어난 전자회로를 구성할 수도 있다.

이혜문 박사는 “전자회로 구성에 사용하는 금, 은, 구리 등 값비싼 소재를 알루미늄으로 대체하면 파급 효과가 매우 클 것”이라며 “입는 컴퓨터와 같이 높은 유연성을 요구하는 전자회로를 제작할 수 있어 첨단 IT산업의 기반 기술이 될 것으로 기대한다”고 말했다.

이 기술은 재료 분야 저명 학술지 어드밴스드 매터리얼즈(Advanced Materials) 12월호에 실렸다.

창원=임동식기자 dslim@etnews.com