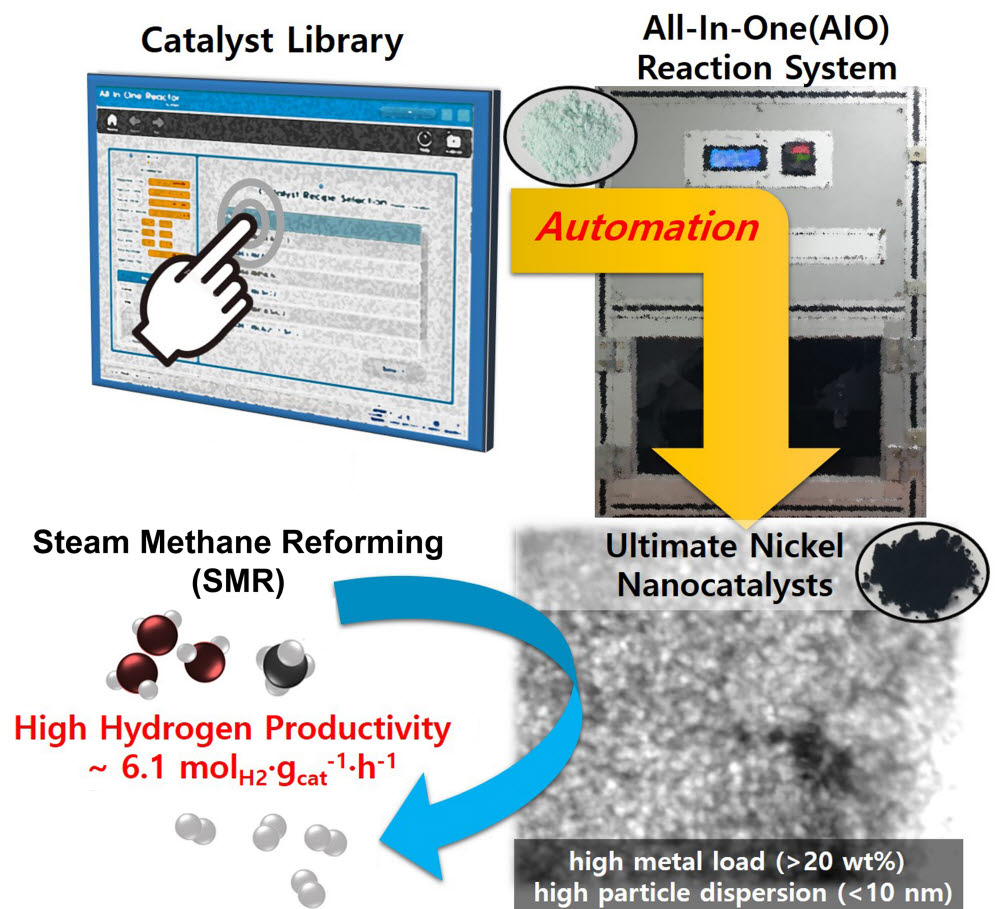

기존 상용 촉매보다 수소 생산성이 2배 가까이 뛰어난 니켈 나노촉매 합성 기술이 개발됐다. 자동화 합성 장치로 구현된 기술로 경제성과 재현성, 신뢰성을 모두 확보한 것으로 평가된다.

한국에너지기술연구원(원장 김종남)은 박지찬 청정연료연구실 박사팀이 수소 생산성을 1.9배 높인 니켈 나노촉매 자동화 합성 장치와 제조법을 개발했다고 22일 밝혔다.

연구팀은 이를 활용, 기존 외산 대비 15% 저렴한 국산 금속 전구체(활성 나노입자를 만들기 위한 선행 화합물)를 쓰면서 고성능 나노 촉매를 얻을 수 있도록 했다.

4.5나노미터(㎚), 7.9㎚, 8.8㎚ 등 크기가 균일한 니켈 나노입자를 알루미나·활성탄·실리카 지지체에 담은 나노촉매를 합성하는데 성공했다. 니켈 나노입자 중량비는 25%로 높다.

'용융함침공정'을 활용한 결과다. 이 공정은 한정된 지지체 기공에 용융 금속 화합물을 균일하게 침투시켜 열분해하는 것을 뜻한다. 유해 용매를 쓰지 않아 친환경적이고, 간편하게 나노촉매 성능을 높일 수 있다.

이렇게 합성한 니켈·알루미나계 나노촉매는 기존보다 반응성, 메탄 전환율, 고온 안전성도 뛰어나다.

연구팀은 이런 합성 기술을 비전문가도 활용할 수 있다고 설명했다. 이번에 구현한 자동화 합성 장치를 이용하면 신뢰도 있는 고성능 나노촉매를 쉽게 만들 수 있다.

앞으로는 이 자동화 기술을 확장, 고체촉매 뿐만 아니라 다양한 나노물질 합성도 가능할 전망이다. 이 과정에서 얻은 제조법들은 나노소재 합성 빅데이터로도 활용 가능하다.

관련 기술은 내년 이후 상용화될 예정이다. 에너지연은 자동화 장치 전문 기업인 하이젠과 용융함침 공정기반의 체계적 자동화 합성 시스템 기술을 공동 개발하고 있다.

대전=김영준기자 kyj85@etnews.com