배병수 KAIST 교수 ‘플렉시블 하드코팅’ 소재 개발

이르면 내년에 접고 펼 수 있는 스마트폰이 등장한다. 폴더블 스마트폰 상용화에 난제로 꼽히던 `플렉시블 하드코팅` 기술이 개발됐기 때문이다. 플렉시블 하드코팅은 잘 구부러지는 플라스틱 필름 표면을 유리처럼 강하게 만들어 주는 기술이다. 투명 필름에 이어 플렉시블 하드코팅 등 핵심 기술이 속속 정복되면서 폴더블 스마트폰 시대가 열릴 전망이다.

9일 배병수 KAIST 신소재공학과 교수는 폴더블 스마트폰 커버 필름 표면이 잘 긁히지 않으면서 접힐 수 있는 플렉시블 하드코팅 소재를 개발했다고 밝혔다.

스마트폰은 외부 충격으로부터 화면을 보호하기 위해 디스플레이 위에 유리를 덧댄다. 유리는 충격에 강할 뿐만 아니라 투명해서 선명한 화면을 보여 주기에 알맞다. 그런데 유리는 접을 수가 없다. 깨지기 쉽기 때문에 접고 펴기를 반복하는 폴더블 스마트폰에 적합하지 않다.

대안으로 주목 받는 것이 투명 폴리이미드(PI) 같은 플라스틱 필름이다. 유리처럼 투명하면서도 내구성이 강해서 반복된 개폐에도 손상되지 않는다. 다만 유리를 완전히 대체하기 위해서는 충격이나 흠집에 강한 성질이 뒷받침돼야 한다. 배 교수가 개발한 소재는 바로 플라스틱 필름에 이런 특성을 부여했다.

배 교수는 플라스틱 필름 표면에 유리와 같은 경도를 구현, 외부 충격에서 화면이 깨지거나 손상이 생기는 걸 예방했다.

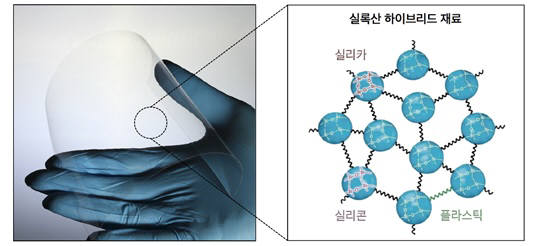

강도와 유연성은 상반되는 성질이다. 동시 구현이 어렵다. 배 교수 연구팀은 실리카 유리, 실리콘 고무, 플라스틱 분자 구조가 치밀하게 혼재된 실록산 하이브리드 재료로 하드코팅 소재를 완성했다고 설명했다.

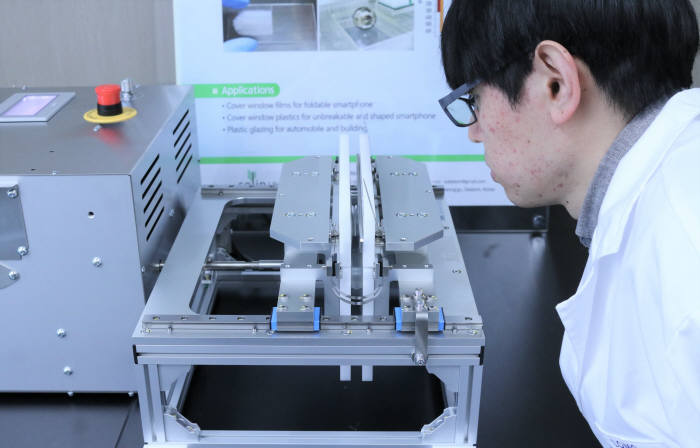

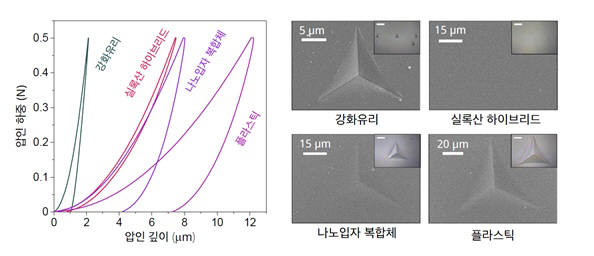

배 교수는 “실록산 하이브리드 재료는 나노 압인 시험과 나노 굴곡 시험 등을 통해 유리와 같이 높은 강도, 플라스틱과 같은 유연성, 고무와 같은 탄성을 띠는 걸 확인했다”면서 “화면을 안으로 접는 인폴딩 디스플레이 기준으로 경도 9H를 나타내면서 1㎜ 이하 반경에서 20만회 이상 접을 수 있다”고 설명했다.

화면이 바깥쪽으로 접히는 아웃폴딩도 대응할 수 있다. 현재 주요 제조사 요구에 맞게 성능을 향상시키고 있다고 배 교수는 덧붙였다.

플렉시블 하드코팅 기술은 차세대 디스플레이와 스마트폰 구현에 필요한 소재를 국산화한다는데에도 의미가 있다. 코오롱인더스트리가 투명 PI를 개발한 데 이어 투명 PI를 더 강하게 만드는 하드코팅 소재까지 핵심 기술을 확보, 차세대 제품 상용화에 탄력이 붙을 전망이다. 국내 산업 기반이 취약한 소재 분야에서 원천 기술이 나왔다는 점에 주목된다.

폴더블 스마트폰과 디스플레이 개발은 국내외 정보기술(IT) 업계의 최대 관심사다. 삼성전자·삼성디스플레이·LG전자·LG디스플레이뿐만 아니라 애플, 마이크로소프트(MS), 레노버 등이 개발에 뛰어들고 있다.

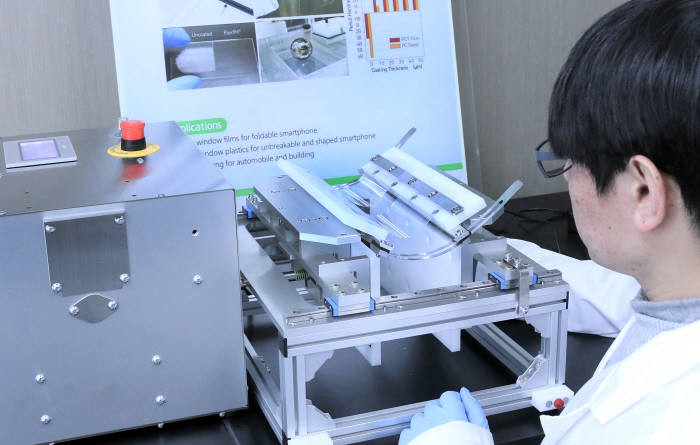

배 교수는 2012년 교원 창업 기업인 솔잎기술을 설립하고 플렉시블 하드코팅 소재를 사업화하고 있다. KAIST 문지캠퍼스 내 생산 시설도 갖춰 양산도 추진하고 있다.

플렉시블 하드코팅 소재 관련 연구 결과는 재료 분야 학술지인 `어드밴스드 머티리얼스`에 자세히 공개될 예정이다.

대전=윤건일 전자/부품 전문기자 benyun@etnews.com