`스마트팩토리`가 제조업 화두로 떠오르면서 기계 산업에 `연결` 바람이 불고 있다. 공정에 투입되는 개별 기계 장치와 관리 체계를 통신으로 연결해 원격 관제하는 시스템이 잇따라 적용되고 있다. 산업용 사물인터넷(IoT)이 공장에서 각광받고 있다.

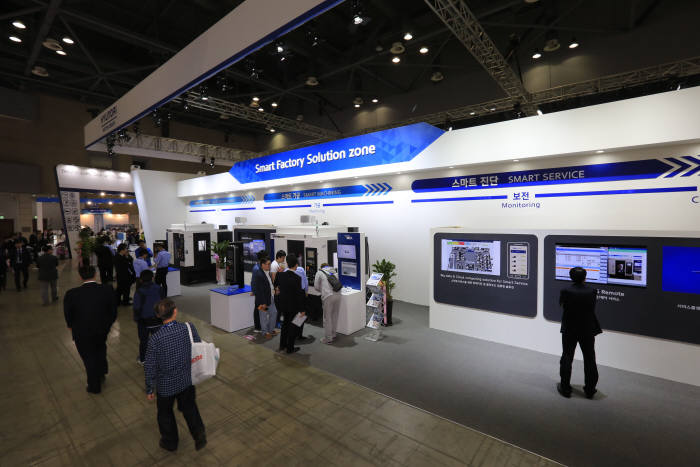

국내 1위 공작기계 제조사 현대위아는 올해 스마트팩토리 솔루션 `HW-머신모니터링시스템(MMS)`으로 산업용 IoT 시장에 진출했다. 올해는 고객사에 무료로 프로모션하지만 내년부터는 유료 서비스를 시작하는 게 목표다.

클라우드 기반으로 모든 장비의 작동 상태와 이력, 공구 손상 여부를 원격 관제한다. 프로그래밍, 가공, 보전, 콜센터 서비스에 이르는 전 과정에 일괄 적용된다.

복잡한 형상 가공물은 대화형 프로그램 생성 소프트웨어(SW)로 설계한다. 3D 시뮬레이션으로 가공경로와 충돌검사, 가공시간을 예측할 수 있다. 프로그램으로 공작기계를 작동시킬 때는 지난해 국산화한 CNC 컨트롤러 `아이트롤`을 사용한다.

최종적으로 머신모니터링시스템을 사용해 장비 상태, 가공 현황을 확인한다. PC, 모바일, 태블릿PC에서 공장, 장비별 동작 상태를 확인할 수 있다. 모든 장비 가공 데이터는 실시간으로 수집된다. 이력 통계는 리포트로 활용할 수 있다.

한화테크윈도 생산정보 취합·분석·모니터링 솔루션 `T-PnP`로 이 시장에 도전한다. 표면실장장비, 삽입장비 등 주요 제품에 솔루션을 도입한다. 장비와 공정, 사무실을 통신으로 연결한다. 동일 불량이 반복되면 PC나 모바일 기기에 알람을 보낸다. 작업자 실수나 장비 이상으로 인한 공정 비효율을 최소화한다.

산업용 제어기가 주력인 로크웰오토메이션은 개방형 협업 전략을 구사한다. 각 분야 전문 기업과 손잡고 정보기술(IT)과 운용기술(OT) 융합을 시도한다. 올해 `서울국제생산제조기술전(SIMTOS 2016)`에는 파트너사와 컨소시엄을 꾸려 참여했다.

시스코, 팬드윗, 화낙이 로크웰 컨소시엄에 참여했다. 제어기는 로크웰, 로봇은 화낙, 네트워크는 팬딧, 시스코는 유지보수를 맡는다. 생산현장과 기업 경영시스템을 통합하는 게 목표다. 의사결정권자가 곳곳에 흩어진 공장 상황을 실시간으로 알 수 있다.

컨소시엄은 여러 기업이 각자 전문성을 살려 고객 맞춤형 솔루션을 제공할 수 있다. 스마트팩토리 시장이 커지면 주요 장비업체 자체 솔루션은 물론이고 이런 형태 비즈니스 모델도 확산될 전망이다. 하드웨어(HW), 소프트웨어(SW), 네트워크 기술을 보유한 기업이 손잡고 새 시장을 공략하는 전략이다.

로크웰오토메이션 관계자는 “파트너사와는 함께 제품을 개발하거나 필요 시 지역에 따라 세일즈도 공조하는 경우가 있다”며 “한 개 회사가 모든 원천기술을 가질 수도 있지만 IoT 분야 융합 추세에 따라 협업 모델도 확산될 것”이라고 설명했다.

송준영기자 songjy@etnews.com