디스플레이 업계에서는 폴더블 유기발광다이오드(OLED) 디스플레이를 구현하기 위해 터치와 전극 패터닝 기술 난도가 상당히 높은 것으로 보고 있다. 강화유리, 기판 등 패널 부문의 기술 문제는 거의 극복했다. 폴더블용으로 사용하는데 주요 부품 성능이 아직 부족하다. 패널이 유연해 구부리거나 접을 수 있는 디스플레이에서 문제없이 동작하는 터치 기술, 전극을 끊어짐 없이 유지할 수 있는 패터닝 기술은 당장 극복해야 할 과제로 꼽힌다.

터치스크린 기술은 기기 두께를 줄이면서 터치 감도를 높이는 형태로 진화했다. 폴더블·플렉시블 터치 기술은 기판을 구부렸을 때 깨지지 않고 저항 손실 없이 전극이 정상으로 작동해야 한다.

삼성디스플레이는 리지드 OLED에 온셀(On-Cell) 타입 OCTA(On Cell TSP AMOLED) 기술을 적용했다. OLED 봉지 유리 위에 터치센서를 패터닝하고 그 위에 강화유리를 붙인 형태다.

폴더블 OLED에서는 박막봉지와 편광필름 사이에 터치센서를 배치하는 온셀 방식 P1D(Plastic one Display) 기술이 새롭게 채택될 가능성이 높다.

OLED 박막봉지 위에 터치센서를 바로 패터닝하는 공정도 연구되고 있다. 별도 필름을 사용하지 않으므로 두께가 더 얇아지는 것이 장점이다.

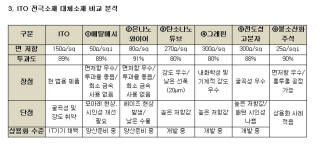

기존의 인듐주석산화물(ITO)필름을 대체하는 새로운 필름 소재 연구도 활발하다. 터치 패널에 적용하는 ITO필름은 구부렸을 때 깨지기 쉽고 소재 특성 상 크랙이 잘 생겨 폴더블용으로 적합하지 않다. ITO필름은 곡률이 5㎜까지 견디는 것으로 알려져 있다.

ITO필름을 대체할 수 있는 투명전극 소재로 메탈메시, 은나노와이어, 카본나노튜브(CNT), 하이브리드 메탈 임베디드 등이 꼽힌다. 아직 ITO보다 투과도나 저항값 등에서 더 높은 성능의 물질이 없어 대체 소재를 찾는 게 중요한 상황이다.

이 가운데 메탈메시는 투과율이 최대 90%로 높고 표면 저항값이 낮아 터치 응답 속도가 빨라서 상용화 가능성이 가장 높은 소재로 알려졌다. 터치패널 필름 위에 은, 구리 등 불투명한 금속으로 격자 무늬 패턴을 인쇄하는 기술이다.

가장 큰 문제는 배선 간격을 3마이크로미터(㎛) 이하로 줄이면 저항값이 높아져서 수율이 떨어진다. 이것이 당장 해결해야 할 숙제로 꼽힌다. 현재 3㎛ 수준의 메탈 메시 수율은 약 20% 수준에 불과한 것으로 알려졌다. 약 2~5㎛ 크기의 파티클만 발생해도 생산할 수 없는 상황이 된다는 것도 문제다.

은나노와이어는 수 나노미터(㎚) 두께에 불과한 은 와이어를 포함한 용액을 코팅하는 방식이다. 높은 유연성과 전도성이 강점이다. ITO 필름보다 가격이 높았지만 점차 하락했고, 적은 양으로도 높은 성능을 구현할 수 있다. 프린팅 방식으로 전극을 쉽게 형성할 수 있는 것도 장점으로 꼽힌다.

그러나 OLED에 전극을 형성할 때 균일도가 떨어지는 문제가 남았다. 흡습성이 높은 고분자절연물질(PVP)이 수분과 만났을 때 성능에 악영향을 미치는 것도 문제여서 PVP를 효과 높게 제거하는 방법도 찾아야 한다.

배옥진 디스플레이 전문기자 withok@etnews.com