독일 화학기업 바커가 실리콘 3D프린팅 기술을 세계 최초로 상용화한다. 내열성, 유연성, 인체친화성 등 실리콘 특성을 살리면서 자유롭게 디자인할 수 있다. 오는 7월 서비스를 시작한다.

3D프린터 소재가 한층 다양해지면서 산업 활용 폭도 넓어질 전망이다. 바커는 2017년 실리콘 필름을 활용한 웨어러블 센서도 내놓는다. 실리콘을 미래산업 핵심 소재로 내세웠다.

바커그룹(Wacker Chemie AG)은 오는 7월 브루크하우젠 공장 내 `ACEO 캠퍼스`를 설립한다고 20일 밝혔다. ACEO는 바커가 개발한 실리콘 3D프린팅 사업화 모델이다. 바커는 지난 2014년 실리콘 3D프린팅 기술 개발에 착수해 올해 사업화 모델을 만든다.

3D프린팅 가능한 실리콘 소재, 3D프린터 하드웨어(HW), 디자인 소프트웨어(SW)까지 모두 개발했다. 개발과정에서 엔지니어링 기업 `엔더스(Enders)`와 협업했다. 소재와 3D프린팅 HW·SW를 한 데 묶어 제품 개발 서비스를 시작한다. 기업고객(B2B)과 개인고객(B2C)을 아우르는 시스템 공급업체가 되겠다는 목표를 세웠다.

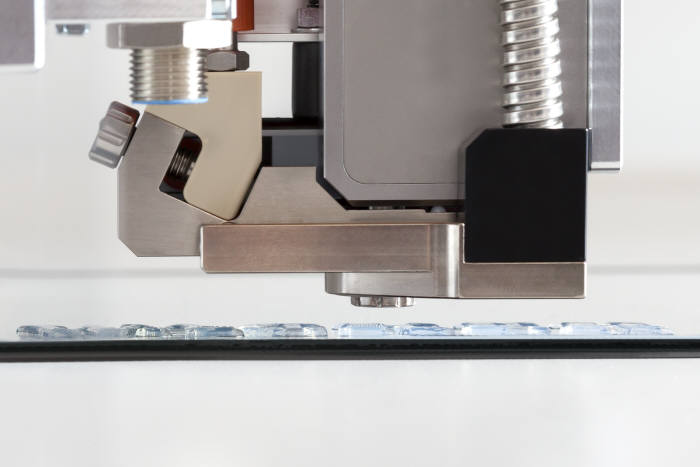

ACEO 캠퍼스는 독일 브루크하우젠 공장 내 자리잡는다. 3세대에 걸쳐 개발한 실리콘 3D프린터를 5대 배치한다. 프린트 공장, 오픈 프린트 랩, 사무실로 구성된다. 기술, 사업 전문가 11명이 운영을 맡는다. 시스템 공급 서비스로 시작해 향후 장비를 직접 판매하는 방안도 검토한다.

3D프린팅은 맞춤형 디자인, 높은 디자인 자유도, 신속한 시제품 제작 같은 이점 때문에 제조업 혁신 도구로 주목받았다. 광경화성 폴리머, 열가소성 플라스틱, 금속 등이 소재로 쓰였다. 실리콘 엘라스토머를 소재로 쓰는 3D프린터가 없었다.

바커는 실리콘의 산업적 유용성에 주목했다. 실리콘은 높은 열에도 견디고 탄성이 좋다. 상처 드레싱에도 사용할 만큼 인체친화적이다. 기본적으로 투명하고 어떤 색상이든 쉽게 입힐 수 있다. 이런 소재 특성과 3D프린팅을 접목하면 맞춤형 생체 보정물, 보청기, 신발 밑창 등을 만드는 것도 가능하다.

바커 3D프린터는 기존 잉크젯 프린터와 유사한 `제팅(jetting)` 방식이다. 작은 액체 실리콘 방울을 분사한 뒤 자외선을 가해 경화시킨다. 실리콘 방울이 겹겹이 층을 쌓으면서 최종 제품을 만든다. 제품은 사출 성형으로 만든 것처럼 표면이 매끄럽다. 최소 너비 0.6㎜, 두께는 0.3㎜로 출력할 수 있다. 3세대 프린터는 최대 가로, 세로, 높이 500㎜까지 지원한다.

베른트 파할리 바커 실리콘 연구개발 총괄은 “3D프린팅을 활용하면 머지않은 미래에 기존에는 제조가 불가능했던 이른바 `불가능한 제품` 디자인도 가능할 것”이라며 “ACEO라는 새로운 비즈니스 모델로 3D기술을 상업화할 것”이라고 설명했다.

실리콘 필름을 활용한 웨어러블 센서도 2017년 나온다. 바커는 스트레치센스, 립(LEAP)테크놀로지 같은 센서 회사에 실리콘 필름을 공급한다. 전도성 코팅 실리콘으로 구성된 `변형가능한(deformable) 캐패시터(EAP)`가 핵심이다. 신체 움직임을 전기 신호로 바꾸거나 전기 신호를 미세 동작으로 바꿀 수 있다.

바커는 두께 10~400마이크로미터(㎛), 편차 5% 미만의 필름 롤 제조 기술을 확보했다. 100% 실리콘 제품으로, 열과 자외선 저항력이 뛰어나다. 100만 사이클 이상 부하에도 마모가 발생하지 않을 만큼 탄성과 복원력이 우수하다. 자유자재로 늘어나는 웨어러블 센서 소재로 적합하다.

토마스 로브레여 바커 실리콘 글로벌 제품개발 총괄은 “실리콘 필름 소재 특성은 새로운 센서, 액추에이터, 발전기에 최고로 적합하다”며 “바커 실리콘 필름이 사용되는 첫 웨어러블 센서는 2017년 공급될 것”이라고 밝혔다.

브루크하우젠(독일)=송준영기자 songjy@etnews.com