정부가 생산 현장에 쓰이는 대형 목형을 대체하는 3차원(D) 프린팅 시스템 연구개발(R&D) 사업에 착수한다. 산업기술 응용 분야에서 정부가 처음 지원하는 3D 프린팅 R&D 사업이다. 국내 3D 프린팅 산업 기반 조성과 함께 낙후된 뿌리산업 생산성을 높이는 데 기여할 전망이다.

산업통상자원부는 24일 공고 예정인 ‘2014년도 산업핵심기술개발사업’에 산업 및 의료용 3D 프린팅 시스템 개발을 위한 2개 과제를 포함시켰다.

‘대형 주물 목형 대체용 FDM(Fused Deposition Modeling) 기반 하이브리드 3D 프린팅 시스템 개발’과 ‘SLS(Selective Laser Sintering) 기반 하이브리드형 3D 프린팅 기술을 이용한 개인 맞춤형 메디컬 디바이스 디지털 쾌속금형기술 개발’ 두 가지다. FDM과 SLS는 3D 프린팅 기술 방식의 일종이다. 두 사업은 각각 3년간 연간 12억원, 5년간 연간 10억원 규모의 정부 출연금이 투입된다.

목형 대체용 시스템은 기존 주조 과정에 쓰이던 목형을 3D 프린터를 이용해 플라스틱으로 제작하는 것이다. 주조용 목형은 불량률과 제작비용이 높은데다 숙련된 목공 엔지니어의 수작업이 추가로 요구된다는 단점을 지녔다.

산업부는 3D CAD(컴퓨터지원설계)와 FDM 기반 대면적 다면 적층 3D 프린팅 기술을 결합한 고정밀 동시 가공시스템 개발을 지원한다. 제작 가능한 크기 목표를 3×4×1.2m로 설정해 대형 주물에 쓰일 수 있도록 했다. 3D 프린팅 적층과 동시에 냉각(가공) 과정을 함께 진행하기에 하이브리드형으로 명명됐다.

시스템이 개발되면 자동차·선박·항공우주 산업 등 대형 제품을 생산하는 주조 과정에 적용할 수 있다. 전통 뿌리기술과 3D 프린팅 기술의 융합으로 고부가가치화, 신기술 유입에 따른 인력 구조 개선 등 뿌리산업 발전과 제조업 경쟁력 향상이 기대된다.

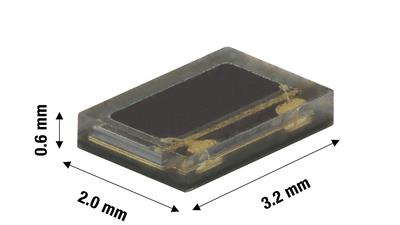

치아 교정 장치와 임플란트 제작에 3D 프린팅을 활용하는 사업도 추진된다. 3D 프린팅과 금속 분말 사출성형 기술로 치아교정용 투명 디바이스와 개인 맞춤형 임플란트 금형을 제작한다. 궁극적으로는 각 치과 병원에 3D 프린터를 보급해 즉석에서 관련 장치를 만드는 것이 목표다.

김성덕 한국산업기술평가관리원 생산기반PD는 “두 사업 모두 세계 최고 수준의 기술과 품질을 확보한다는 계획 아래 추진한다”며 “3D 프린팅 산업과 뿌리 산업의 경쟁력을 높이고 새로운 시장 창출도 가능할 것”으로 예상했다.

이호준기자 newlevel@etnews.com