국내 부품·소재 업체들이 소재 생산을 위한 명품 ‘레시피(조리법)’ 찾기에 안간힘을 쓰고 있다. 핵심 레시피는 소재 생산을 하는 모든 공정 중 1~2%에 불과할 정도로 적은 비중을 차지하지만, 부가가치를 결정하는 핵심 기술을 일컫는다. 업체들은 동일한 물질로 소재를 생산해도 온도·습도·배합 등 공정 조건에 따라 품질 및 가격이 달라진다는 이유에서 공정 조건을 요리의 ‘레시피’에 비유한다.

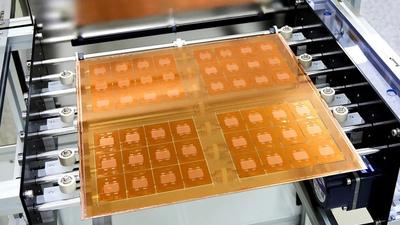

15일 업계에 따르면 핵심 소재를 개발했거나 국산화한 국내 업체들이 핵심 레시피 확보 단계에 접어들었다. 원천 기술 확보에 성공한 데 이어 양산 시스템 구축이 급물살을 타고 있는 것으로 풀이된다. 최근 ITO필름을 대체할 수 있는 고분자 전도성 필름 개발에 성공한 삼성전기와 SKC는 샘플 제품 생산에 이어 양산 시스템 구축을 위한 핵심 레시피 찾기에 주력하고 있다.

본지 10월 15일자 9면, 10월 22일자 9면 참조

고분자 필름은 전도성을 높이면 필름 색깔이 탁해지는 문제 때문에 아직 감압식 터치에만 제한적으로 적용되고 있다. 특히 삼성전기는 기존 진공증착이 아닌 그라비아 코팅 인쇄 방식이기 때문에 높은 수준의 레시피 확보가 불가피하다. 탄소나노튜브(CNT)를 활용한 필름을 개발 중인 상보 등 국내 업체들도 전도성을 높이면 필름 투명도가 낮아지는 문제를 보완할 레시피 확보에 주력해오고 있다.

새로 개발한 소재를 제품화하기 위해서는 레시피 확보가 필수적이다. 오랜 기간 소재 산업에 주력해온 일본 업체들은 각종 전자제품에 사용되는 필름에서부터 구리선 하나까지 핵심 레시피를 보유하고 있다. 제한된 사람들만 핵심 레시피를 열람할 수 있도록 극비로 다루는 것도 이 때문이다. 경쟁업체들이 소재의 재료 배합 성분을 알아내도 레시피(공정 조건)를 모르면 동일한 품질의 제품을 베낄 수 없다.

스마트패드 터치스크린에 사용되는 투명전극(ITO)필름은 대부분 일본 니토덴코의 제품이 사용된다. 휴대폰 터치스크린 ITO필름 국산화에 성공한 업체들도 대면적 시장에서는 니토덴코의 아성을 넘지 못하고 있다. 스마트패드에 사용되는 필름은 휴대폰용에 비해 저항값이 굉장히 낮다. 그런데 저항이 낮은 ITO필름을 제조하기 위해서는 PET 두께를 두껍게 해야 하고, 필름의 전도성을 높이면 색깔이 노랗게 변하는 문제가 발생한다. 니토덴코는 ITO필름 제조시 진공 증착 단계에서 최고의 레시피로 문제점들을 보완하고 있다.

미국 코닝도 핵심 레시피로 고부가가치를 창출하는 업체다. 터치스크린 강화유리 제조에 사용되는 코닝의 고릴라 글래스는 일반 유리보다 2배 이상 비싸지만, 물량이 달려 항상 공급부족 상태다. 일반 유리와 같이 규소 실리카를 활용해 만들어지지만, 핵심 레시피를 활용하면 휘어짐 및 뒤틀림 성질이 놀라운 수준으로 개선된다.

업계 관계자는 “소재 개발 후 사업화 단계에서 중요한 것은 핵심 레시피를 찾아내는 것”이라며 “레시피에 따라 소재의 품질이 결정되고, 가격도 달라지는 것은 소재 시장의 대표적 특성”이라고 말했다.

이형수기자 goldlion2@etnews.co.kr

전자 많이 본 뉴스

-

1

모토로라 중저가폰 또 나온다…올해만 4종 출시

-

2

단독개인사업자 'CEO보험' 가입 못한다…생보사, 줄줄이 판매중지

-

3

LG엔솔, 차세대 원통형 연구 '46셀 개발팀'으로 명명

-

4

역대급 흡입력 가진 블랙홀 발견됐다... “이론한계보다 40배 빨라”

-

5

LG유플러스, 홍범식 CEO 선임

-

6

5년 전 업비트서 580억 암호화폐 탈취…경찰 “북한 해킹조직 소행”

-

7

반도체 장비 매출 1위 두고 ASML vs 어플라이드 격돌

-

8

페루 700년 전 어린이 76명 매장… “밭 비옥하게 하려고”

-

9

127큐비트 IBM 양자컴퓨터, 연세대서 국내 첫 가동

-

10

'슈퍼컴퓨터 톱500' 한국 보유수 기준 8위, 성능 10위

브랜드 뉴스룸

×

![]()