웨이퍼 레벨 칩스케일패키지(Wafer level CSP) 실용화가 급진전 양상을 보임에 따라 반도체 후공정장비업체들이 긴장하기 시작했다. 이 기술을 사용하면 후공정을 거치지 않아도 반도체 생산이 가능하기 때문이다.

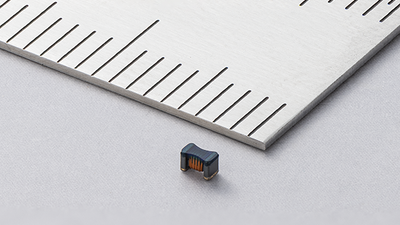

웨이퍼 레벨 CSP 방식은 여러 공정을 통해 회로구성이 끝난 웨이퍼 조각(다이)을 그대로 하나의 반도체 제품으로 생산하는 기술이다. 회로구성을 마친 후 웨이퍼를 외부의 충격으로부터 보호하기 위해 겉을 포장(몰딩)하고 리드프레임을 부착, 완성하는 기존 방식에 비해 이 방식은 훨씬 작고 가벼운 반도체를 생산할 수 있어 차세대 패키지 공정으로 최근 급부상했다.

wlCSP 개념이 하루아침에 만들어진 것은 아니다. 반도체 패키지 공법은 금속성 와이어를 붙이는 리드프레임 공법에서 출발, 반도체 밑면에 와이어 대용 볼을 접착하는 볼그리드어레이(BGA)를 거쳐 최근들어서는 웨이퍼 크기의 반도체를 제조하는 플립칩(FC))/칩스케일패키지(CSP)·마이크로BGA(μBGA) 등으로 발전해왔다. 특히 필름기판에 개별 웨이퍼를 얹어 반도체를 만드는 FC·CSP·μBGA는 현재 가장 발전된 기법으로 통한다.

wlCSP는 FC·CSP에서 한단계 더 발전한 형태다. μBGA 등이 필름기판에 개개의 웨이퍼를 놓는 방식인데 반해 wsCSP는 웨이퍼 원판 자체에 필름기판을 덮어씌우는 형태로, 절단과정을 나중으로 미룬 것으로 보면 된다. μBGA를 통해 필름기판 위에 볼을 붙이기만 하면 하나의 어엿한 반도체가 만들어지는 것은 FC·CSP와 같다.

최근들어 wlCSP를 가능하게 하는 기술과 장비들이 하나 둘 모습을 보이고 있다. 이론단계에서 실용화단계로 점진적인 발전을 이뤄간다는 얘기다.

최근 아남반도체는 「웨이퍼 스케일 CSP(wsCSP)」라는 이름의 wlCSP 기술을 발표했으며 이오테크닉스는 wlCSP로 제작한 반도체의 아래면에 각종 정보를 기록하는 레이저 마킹 장비를 개발, 루슨트테크놀로지스에 공급했다. 이에 더해 외부에 알려지지는 않았지만 각종 wlCSP용 장비와 기술들이 개발되고 있다는 소식이다. 해외 유명업체들은 물론 국내의 삼성전자·현대전자 등도 여기에 큰 관심을 보이고 있다.

반도체 제조업체들이 wlCSP 도입을 서두르는 이유는 간단하다. 전공정으로 불리는 웨이퍼 가공과정을 끝마친 후 시작되는 패키징 위주의 후공정을 대폭 생략, 제조시간은 50% 이상, 제조원가는 40% 가량을 줄일 수 있기 때문이다. 각종 정보통신기기의 소형화 추세도 더욱 작고 가벼운 반도체를 생산할 수 있는 wlCSP의 활성화를 뒷받침하는 요인이다.

반도체 후공정장비업체들의 속이 타는 것은 이 때문이다. 지금까지와는 다른 기법이 도입되는 데 따라 자칫하면 테스트를 제외한 후공정 전체가 하루아침에 생략(?)돼버리는 불상사가 발생할 수도 있다는 위기감이 팽배하고 있다.

물론 wlCSP가 짧은 기간에 급속도로 시장을 장악할 것으로 보는 견해는 드물다. 아직까지 완벽한 검증이 뒤따르지 않았기 때문이다. 업계 관계자들은 최소 2, 3년이 지나야 상용화에 접어들지 않겠느냐는 분석이다.

그렇다고 마냥 기다릴 수만은 없는 것이 또 반도체 후공정장비 업체들의 고민이다. 전문가들의 지적처럼 2, 3년이라는 시간이 있다고는 하지만 산업의 속성상 언제 터질지 모르는 상황이다. 업계의 한 관계자는 『후공정장비업체들은 이에 대한 대비책을 서둘러 마련해야 할 것』이라며 『지금으로서는 wlCSP에 맞게 사업형태를 변화시키든지 아니면 다른 분야로 영역을 넓히든지, 두가지 가운데 하나를 선택할 수밖에 없는 입장일 것』이라고 말했다.

이일주기자 forextra@etnews.co.kr

전자 많이 본 뉴스

-

1

삼성·SK 하이닉스 '모바일 HBM' 패키징 격돌

-

2

삼성전자, 스마트폰 위탁생산 '탈중국' 가속

-

3

마이크론 공략 통했다…펨트론, 모듈 검사기 공급

-

4

“美 트럼프 행정부, TSMC에 '인텔과 협업' 압박”

-

5

'아무나 하는 게 아니었네'…신생 배터리 기업들 美 투자 줄줄이 취소

-

6

[ET톡] 퓨리오사AI와 韓 시스템 반도체

-

7

LG엔솔, 회사채 1조6000억 중 70% 북미 투입

-

8

“브로드컴, 인텔 반도체 설계 사업 인수 검토”

-

9

삼성전자·LG전자, 상업용 사이니지에 'AI 기반 타깃 광고' 새바람

-

10

롯데케미칼, 파키스탄 법인 매각 속도…현지 업체 인수의향서 제출

브랜드 뉴스룸

×

![]()