레이저앱스가 레이저 플라즈마를 활용, 반도체 유리기판을 절단하는 기술을 개발했다. 절단 공정 후 따로 연마 작업이 필요 없어 유리기판 제조 공정을 줄이는데 효과가 있을 것으로 기대된다.

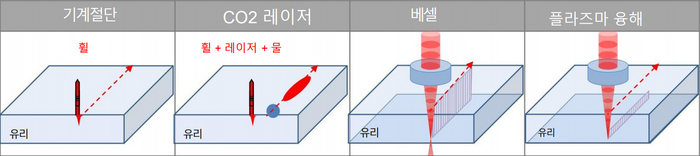

레이저앱스는 첨단 반도체 유리기판용 고강도 레이저 절단 장비를 개발했다고 31일 밝혔다. 이 기술은 펨토초 레이저로 유리 내부에 플라즈마 융해점(멜팅 스팟)을 만들어 자르는 방식으로 기존 기계적 절단(휠)이나 이산화탄소(CO₂)·베셀(Bessel) 레이저와 차별화한 레이저앱 독자 기술이다.

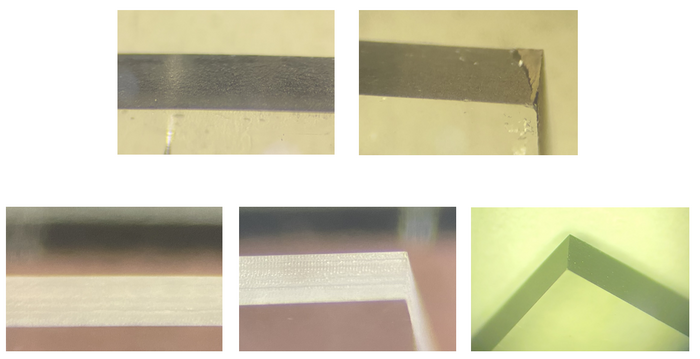

반도체 유리 기판을 제조하려면 원장에 절연체이자 접착제인 아지노모토빌드업필름(ABF)을 부착하고 각종 회로 작업 후 셀(반도체) 단위로 잘라야 한다. 기존 절단 기술은 압력이나 열 응력 등 외부 힘이 가해져 유리 내부에 미세한 균열이 발생한다. 이 때문에 절단면이 거칠어져 연마 작업이 추가된다. 거친 절단면을 그대로 둘 경우 미세 실금(크랙)으로 인해 공정 중 유리 기판이 깨질 수 있기 때문이다.

반면 레이저앱스는 유리 측면에 녹는점을 발생시켜 매끈한 절단면을 형성한다. 미세 실금이 없기 때문에 후처리가 필요없다. 반도체 유리기판 제조사 입장에서는 연마 등 일부 공정 단계를 줄여 생산성을 높일 수 있다.

유리기판 자체 강도도 높일 수 있다. 유리기판의 단단함을 나타내는 척도를 굽힘강도라고 하는데, 플라즈마 멜팅 방식을 거친 유리 기판은 150MPa 수준을 기록했다고 회사는 설명했다. 이산화탄소나 베셀 레이저는 100MPa 이하가 대부분이다.

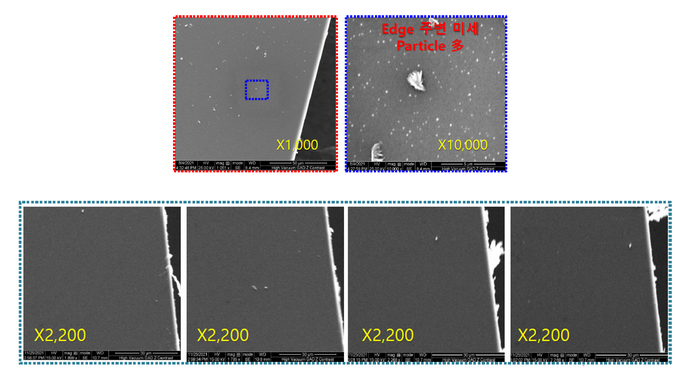

유리 내부를 녹이기 때문에 초미세 유리 조각(파티클)도 최소화할 수 있다. 유리기판은 고성능컴퓨팅(HPC)이나 인공지능(AI) 반도체 등 첨단 반도체 칩에 적용돼 미세 조각이라도 제품 신뢰성에 영향을 줄 수 있다.

아울러 ABF 등 유리기판에 올려진 소재의 들뜸 현상도 줄여, 수율 등 생산성을 향상시킬 수 있다고 부연했다.

레이저앱스는 국내외 반도체 유리기판 제조사와 장비 공급 논의하고 있다. 현재 기판 업체들의 유리 원장을 절단하며 기술 평가와 신뢰성 테스트를 진행 중이다. 내년 납품이 목표다.

또 해당 기술로 글래스관통전극(TGV) 장비도 개발할 계획이다. TGV는 유리를 수직으로 뚫어 전기적으로 연결하는 기술로, 유리기판 핵심 공정이기도 하다. 지금까지는 레이저로 구멍을 만든 후 화학적 식각 방식으로 TGV 작업을 진행중이다.

전은숙 레이저앱스 대표는 “유리기판 절단은 차세대 반도체 뿐 아니라 스마트윈도·마이크로 LED·정보기술(IT)용 OLED 등 디스플레이 제조에도 꼭 필요한 필수 공정”이라며 “플라즈마 멜팅 기술로 유리 기판 제품의 신뢰성과 양산 수율 개선에 기여할 것”이라고 밝혔다.

권동준 기자 djkwon@etnews.com