은광산업(대표 이종열)이 `멀티 턴테이블 모듈시스템`을 상용화, 국내외 보급에 나섰다.

멀티 턴테이블 모듈시스템은 기존의 초대형 공작기계보다 저렴하다. 공정 효율성은 기존 공정 대비 절반가량 개선했다.

무게 100톤 이상의 부품 및 부분품을 정밀 가공하는 방법은 보통 세 가지다. 수작업, 대형 공작기계 도입, 턴테이블을 이용한 반자동 가공이다.

수작업은 가공물이 크거나 중량이 많이 나갈수록 어렵다. 이리저리 돌리고 위아래로 위치를 바꿔 가며 가공해야 하기 때문이다. 가공 면적에 따라 오랜 시간이 필요하다. 가공 목적에 맞는 여러 전문 인력도 필요하다.

이를 대신하기 위해 쓰는 것이 CNC 버티컬 터닝 선반 등 초대형 공작기계다. 이는 대형 제품을 자동으로 보링, 밀링 등 가공을 할 수 있다. 하지만 대부분 수입에 의존하고 있다. 시스템 구축에는 수십억원이 소요된다.

은광산업이 300톤 이상의 무게를 견딜 수 있는 턴테이블 모듈 보급에 드라이브를 걸고 있다. 턴테이블은 대형 공작물을 올려놓고 회전시켜 가면서 공구를 이용, 상하좌우 방향에서 절삭 및 가공할 수 있는 장비다.

턴테이블 모듈은 8개의 판(plate)으로 구성됐으며, 판마다 센서를 갖추고 있다. 가공해야 할 대형 부품이 회전하면서 무게 중심이 변해도 8개 판에 센서가 각기 다른 압력으로 이를 제어해 가공물 위치와 높이를 같게 유지한다.

기존의 가공 과정에서 필요한 공정 단계를 30%가량 감축, 제품당 가공 시간도 절반으로 단축할 수 있다. 공정과 시간 단축은 비용 절감에 따른 효율성 향상은 물론 제품 품질 향상 효과도 가져온다.

또 기존 턴테이블과 달리 유압기술을 적용, 무거운 가공물을 올려놓아도 테이블 부유 방식으로 마찰을 최소화해 회전한다. 유압 설계는 과다 하중으로 인한 고장을 줄여 주고 에너지 소모도 최소화할 수 있다.

은광산업은 지난해 멀티 턴테이블 모듈시스템을 자체 가공라인에 적용, 신규 매출 발생과 비용 절감 효과를 거뒀다. 초대형 공작물 가공을 안정되게 수행한다는 점이 알려지면서 원자력발전소 등에서 대형 부품 가공 의뢰와 주문이 늘고 있다.

자체 사용 경험에서 자신감을 얻은 은광산업은 올해 들어와 국내외 시장에서 턴테이블 직접 판매를 시작했다.

시장 조사를 목적으로 지난해에는 프랑스 하이드로, 싱가포르 가스텍 등 해외 기계박람회를 참관했다. 국내 조선기자재 박람회에는 직접 부스를 마련, 제품을 전시했다.

이달 초에는 부산연구개발(R&D)특구에서 다섯 번째 첨단기술기업으로 선정됐다. 부산특구본부는 은광산업의 멀티 턴테이블 모듈 시스템이 초대형 제품 가공 단계를 최소화하고 가공물 수명과 가공 시간, 비용 절감 등에서 획기적 향상을 이룰 수 있어 첨단기술로 평가했다.

이종열 사장은 “턴테이블 크기와 기능 등 제조 표준화를 이루고 목형과 몰드를 이용한 양산 모델을 확립하면 지금보다 50% 이상 제작비용을 낮출 수 있다”면서 “대형 가공산업 외에 다양한 업종에 접목이 가능, 수입단가 인하 등 관련 산업의 경쟁력 향상에도 기여할 수 있다”고 설명했다.

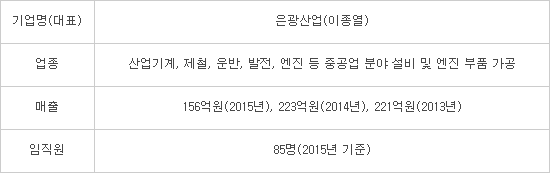

한편 은광산업은 산업기계, 제철, 운반, 발전, 엔진 등 중공업 분야 설비와 장비·부품 가공 전문 기업이다.

부산=임동식기자 dslim@etnews.com