국내 중소기업과 정부 출연연구기관이 산·연 협력으로 세계 최고 성능을 가진 압전 소재를 개발했다.

개발 주역은 세라콤(대표 백원선), 아이블포토닉스(대표 이상구), 기노리(대표 변동호) 3개 기업과 한국세라믹기술원 임종인 박사(이하 공동 연구팀)다.

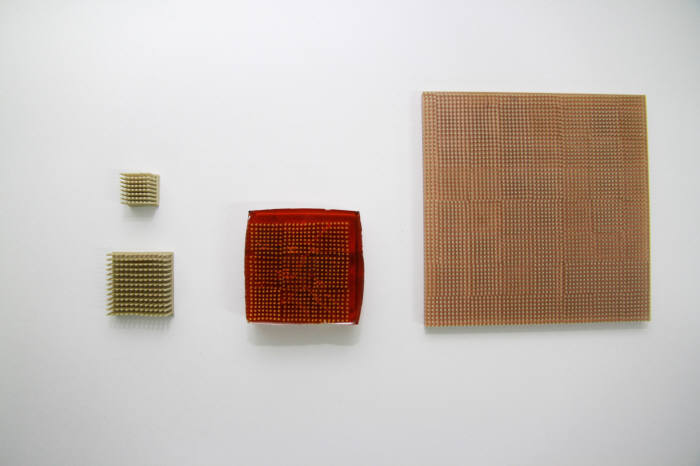

공동 연구팀은 최근 산업부 ‘핵심방산소재기술개발사업’ 일환으로 세계 최고 성능을 지닌 ‘압전 단결정’과 ‘압전 복합체’ 개발에 성공했다.

압전 소재는 압력(힘)을 가하면 전기가 발생하고, 전기에너지를 주입하면 변위를 일으키는 소재다. 압전 단결정은 일정한 구조의 미세한 압전 입자를 규칙적으로 배열한 물질이다. 압전 복합체는 압전 특성이 우수한 물질과 음향 임피던스(음향저항)가 낮은 고분자 재료를 결합한 압전 복합 소재를 가리킨다.

현재 압전 소재는 수중 음향센서(소나), 정밀 제어용 액추에이터 등 방산용에서 산업용 초음파 센서, 의료용 초음파 진단기 등 다양한 분야에 적용되고 있다.

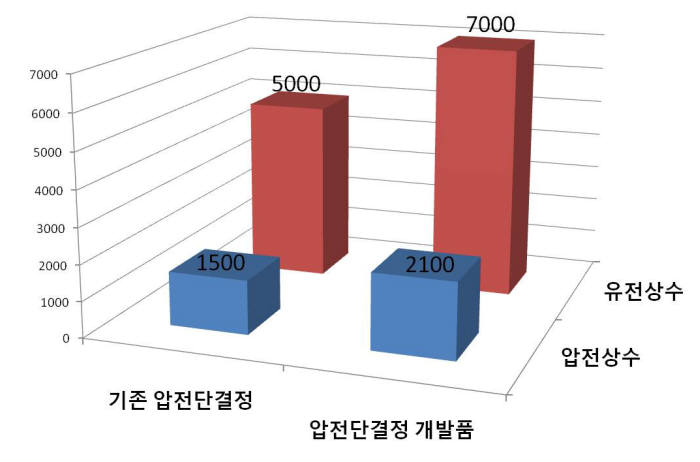

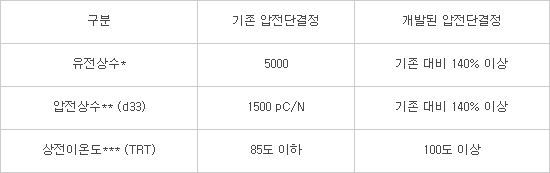

공동 연구팀이 개발한 압전 단결정은 기존 압전 단결정 보다 유전상수, 압전상수, 상전이온도가 높다. 또 온도 안전성이 우수하다.

개발한 압전 단결정은 적용 제품 소형화는 물론 다양한 분야에 응용할 수 있다.

기존 압전 단결정도 압전 특성은 우수하다. 하지만 60℃ 이상에서는 활용 분야에 제약이 많았다. 소재특성상 유전상수와 압전상수를 높여주면 사용 가능한 온도는 오히려 낮아지는 한계를 보였다.

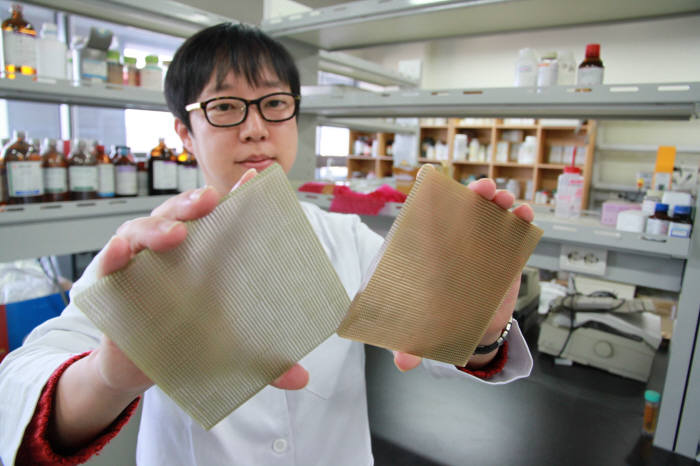

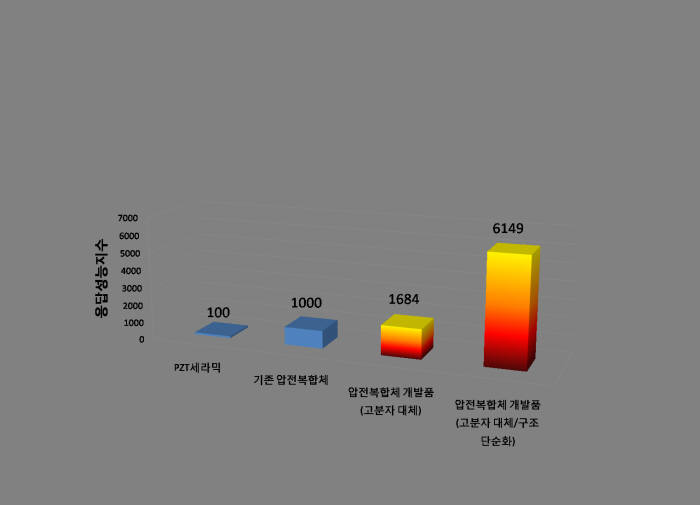

소재와 공정을 개선한 공동연구팀의 압전 복합체는 적용 제품의 경량화, 대형화는 물론, 제품 탐지력 향상 등 성능도 높여준다.

공동연구팀은 기존 압전 복합체에서 압전 세라믹 일부를 고분자로 대체하는 방식으로 구조를 단순화하고, 무게를 줄였다.

또 수작업 형태의 제조 공정을 플라스틱 성형 기술인 ‘분말사출성형공법’으로 바꿔 보다 균일한 특성을 확보했다. 일관된 제조공법은 압전 소재의 대형화와 대량생산을 가능하게 해준다.

특히, 분말사출성형공법은 사출기를 이용하기 때문에 복잡한 3차원 형상의 소재를 생산할 수 있다. 재료 배열과 후가공이 용이해 곡면형 대형 패널 형태로도 제조 가능하다. 무인 잠수정 등 국방용으로 확대 적용 가능성을 높였다.

현재 미국, 프랑스 등 선진국은 압전 단결정과 압전 복합체를 방산 소재 분야에 활발하게 적용하고 있다. 반면, 국내는 의료 등 일부 산업에서만 제한적으로 활용하고 있는 실정이다.

임종인 박사는 “미국의 HC메터리얼, TRS, MSI 등이 압전 단결정과 압전 복합체 소재를 생산해 미국 해군연구국(ONR)과 국방용 센서 시스템에 적용해 나가고 있다”며 “우리나라도 의료용과 일부 산업용 센서 소재에서 방산용으로까지 적용을 확대해야 한다”고 말했다.

*유전상수 : 물질의 유전율(전기장이 가해졌을 때 전하를 축적 정도)과 진공 유전율 간의 비율/유전상수가 증가하면 정전용량이 증가해 소형화가 가능하다.

** 압전상수 : 일정한 힘을 가했을 때 발생하는 전하량 크기 또는 역으로 일정한 전기를 주었을 때 발생하는 변형의 크기/압전상수가 증가하면 압력·전기 변환 효율이 증가해 감도도 증가한다.

*** 상전이온도 : 소재의 형상이 변하는 온도(압전 단결정의 경우 상전이온도 이하에서 우수한 압전특성을 나타낸다. 상전이온도 이상이 되면 다른 형상으로 변해 압전상수의 급격한 감소가 일어난다.)/상전이온도가 증가하면 더 높은 온도까지 안정적으로 사용할 수 있다.

** 응답성능 수치가 증가하면 감도도 증가해 탐지력이 향상된다.

진주=임동식기자 dslim@etnews.com