자동차 경량화 앞당길 수 있어...

글로벌 생활?산업용품기업 헨켈이 새로운 폴리우레탄 계 매트릭스 레진인 ‘록타이트 맥스3(Loctite MAX 3)’를 개발, 자동차 산업용 복합재료 완전자동 계열생산(系列生産)에 한 발 더 가까이 다가갈 수 있게 됐다고 21일 밝혔다.

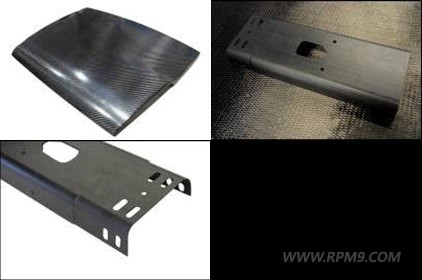

헨켈에 따르면 그동안 복합재료를 이용한 자동차 외장은 자동차 업계 요구 수준에 도달하지 못했다. 도색을 위한 필수적인 표면 후처리에 많은 시간이 들며, 게다가 사람이 직접 작업해야 한다. 그래서 양산차 외장 재료에 복잡재료가 이용되는 경우는 매우 드물다. 이에 헨켈은 크라우스마페이(KraussMaffei)와 협력해 고압 RTM(수지 이동 성형) 기술을 이용, 유리 또는 탄소섬유에 기반한 원료를 제조하는 공정을 개발했다.

플라스틱 제조와 처리를 위한 기계장비 제조를 선도하는 크라우스마페이(KraussMaffei)는 매트릭스 레진 전문기업인 헨켈과 전세계적으로 활발하게 활동하는 독립적인 폴리우레탄 시스템 하우스인 Ruhl Puromer GmbH와 더불어, 즉각적인 도색에 적합한 표면 퀄리티를 갖춘 복합재료를 완전자동 공정으로 생산하는 데 성공했다. 이러한 성공은 Loctite MAX 3가 뒷받침 했다는 게 회사의 주장.

헨켈의 폴리우레탄 계 매트릭스 레진 기술은 주로 RTM(수지 이동 성형) 공정에 이용되는 에폭시 수지보다 굳는 속도가 매우 빠른 게 특징이다. 또 점도가 낮아 섬유 재료에 대한 침투성과 결합력이 우수해 사출 시간과 계열 생산 사이클 타임을 단축시킬 수 있으며, 강도 또한 뛰어나 최적화된 재료 구조를 보다 손쉽게 형성할 수 있다.

이와 더불어 헨켈은 PUR 레진의 내열성을 개선해, Loctite MAX 3을 에폭시 수지에 뒤쳐지지 않는 수준까지 향상시켰다. 이러한 고온내열성은 섬유강화 재료의 신속한 취출 가능성을 의미한다. 소재를 몰드에서 쉽게 분리할 수 있도록 돕는 내부이형제를 통해 즉각적인 도색 및 접착이 가능해졌다. 이를 통해 충분한 수준의 고품질 표면을 형성할 수 있으며, 생산공정 또한 빨라진다.

특히 자동차 업계에선 전체 패키지 내에서의 통합이 애플리케이션 레디 솔루션이 되는 데 필수적이다. 이에 헨켈은 첨단 다중재료 컨셉이라는 틀 안에서 다양한 복합재료의 신뢰성 있는 통합을 지원하도록 개별적으로 고안된 접착제를 제공한다. 접착제 성능을 최적화하기 위해서 이 다양한 요소들이 이상적으로 배합돼야 한다는 것.

Henkel AG & Co. KGaA의 프랑크 도이치랜더 글로벌 자동차 시장 매니저는 “헨켈은 Loctite MAX 3의 개발로, 복합재료로 자동차 부품을 제조하기 위한 가능성과 타당성이 보다 높은 매트릭스 레진 시스템을 갖추게 됐다”면서 “크라우스마페이(KraussMaffei)와의 긴밀한 협력을 통해 우리는 레진의 특징을 최적함으로써, 전 처리가 없이도 도색과 접착제가 복합소재 표면에 모두 적용할 수 있다”고 전했다.

한편, 헨켈의 전문가들은 10월16일~23일 동안 개최되는 K국제 플라스틱 및 고무 박람회에서 15번 홀에 위치한 KraussMaffei 부스(스탠드B27/C24/C27/D24)에서 복합재료 생산을 위한 헨켈의 제품 솔루션과 전문적인 정보를 제공할 예정이다.

박찬규 RPM9 기자 star@etnews.com