관련 통계자료 다운로드 도광판 제조 공정 비교

관련 통계자료 다운로드 도광판 제조 공정 비교 금형 없이 잉크젯 방식을 이용해 광학패턴을 형성, 생산성을 획기적으로 높일 수 있는 신개념의 도광판이 나온다.

아이디에스(대표 김성민 http://www.idslcd.co.kr)는 일본 미야카와사와 공동으로 잉크젯 프린터로 폴리카보네이트(PC) 등 투명수지 기판에 직접 광학패턴을 인쇄하는 도광판 제조 기술 및 장비의 개발에 성공, 올 연말부터 신기술을 적용한 도광판의 양산에 들어간다고 29일 밝혔다.

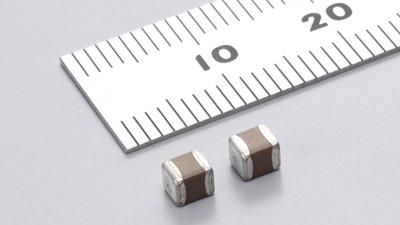

이 기술은 잉크젯 프린팅 방식의 온디맨드멀티드롭(ODMD) 기술로, 금형을 이용한 사출 성형을 통해 도광판을 생산하던 기존 방식과 달리 잉크젯 프린터로 미리 프로그램된 패턴을 직접 인쇄, 금형 제작에 따른 시간과 비용을 획기적으로 절약할 수 있다. 또, 실시간으로 광학패턴을 수정할 수 있고 금형의 열화에 따른 불량 발생을 줄일 수 있다.

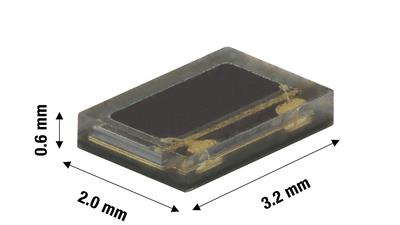

특히, 기존 방식은 도광판의 두께가 얇아질수록 사출성형이 어려워지는 문제가 있었으나 이번에 개발된 기술을 활용할 경우. 광학패턴을 시트나 필름재료에 바로 생성할 수 있어 슬림형 도광판을 쉽게 생산할 수 있다. 이와함께 초당 300만개의 마이크로렌즈를 생성할 수 있어 양산성이 좋다고 회사측은 설명했다. 이는 27만개의 마이크로 렌즈를 사용한 2.5인치형 도광판을 0.09초만에 제조할 수 있는 속도다. 복수의 헤드를 연결, 폭 22㎝까지 동시에 잉크를 분사할 수 있어 노트북PC용 14∼15인치용 도광판까지 대응이 가능하다.

아이디에스는 국내 백라이트유닛 업체에 관련 기술과 장비도 공급할 계획이다.

김성민 아이디에스사장은 “이 기술로 도광판을 생산하면 리드타임 단축, 금형제작 및 수정 등 초기 비용 절감과 단말기 슬림화 등의 효과가 기대된다”며 “소량 다품종 생산에도 적합하다”고 말했다.

한편 미야카와는 일본 도쿄에 본사를 둔 전자부품 전문회사로 백라이트유닛과 냉음극형광램프, 광학식 가열장치, 자동기계장치 등을 생산한다. 1962년 설립됐으며 지난해 매출은 120억엔이었다.

한세희기자@전자신문, hahn@