이큐테크플러스가 반도체 공정에서 반드시 필요한 산화막 품질을 올릴 수 있는 독자 기술을 개발했다. 기존 산화 기술의 장점만을 취한 독특한 기술로 관련 분야 장비 및 부품 국산화에 기여하겠다는 각오다.

15일 업계에 따르면 신생 반도체 장비 업체 이큐테크플러스는 반도체 산화 공정에서 산화막 품질을 올리는 새로운 콘셉트의 기술을 개발했다.

이 회사의 기술을 이해하려면 우선 반도체 8대 공정 중 하나인 산화막 증착 공정을 알아야 한다.

산화막 공정은 말 그대로 실리콘 웨이퍼 위에 산화막을 형성하는 과정이다.

산화막은 회로 내에서 전류 누설을 막는 격리구조, 확산 방지막, 식각 방지막 등 다양한 역할을 한다. 칩의 신뢰도를 높이기 위해 반드시 필요하다.

산화 공정은 다양한 방법으로 구현한다. 지금까지는 여러 장의 웨이퍼를 열처리 장비에 넣은 다음 800℃ 이상의 열을 가하거나, 400℃ 온도에서 플라즈마를 활용해 불안정한 활성 산소 '래디컬'을 발생시켜 산화막을 형성한다.

그러나 기존 기술의 한계가 반도체 초미세화와 함께 부각되고 있다는 점이 당면 과제다.

고온으로 생성한 열산화막은 좁은 회로에서 균일한 두께의 산화막을 만들기 힘들다. 또 산화막에 첨가되는 붕소는 800℃ 이상 온도에서 더욱 움직임이 활발해져 갈수록 폭이 얇아지는 회로 위에서 자기 자리를 벗어날 가능성도 크다.

또 플라즈마 방식으로 형성된 산화막은 공정 도중 이온이 생성돼 회로 내 전류의 흐름을 방해하고 산화막 손상까지 일으킨다.

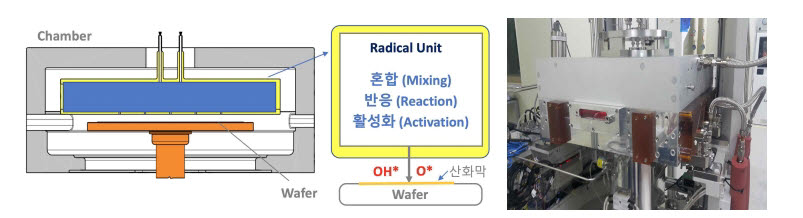

이큐테크플러스는 이를 해결하기 위해 독특한 방식으로 해법을 풀었다. 회사는 산화막 증착 유닛 원천 기술을 확보했다.

기존 플라즈마·열처리 장비가 지닌 단점은 빼고 장점만을 결합한 하이브리드형 모듈 제조 기술이다.

회사가 개발한 모듈은 기존 초고온 산화막 장비보다 250℃가량 낮은 온도에서 래디컬 특성을 극대화한다.

플라즈마가 아닌 열처리 방식은 이온이 발생하지 않기 때문에, 이온에 의한 신뢰도 저하나 산화막 손상도 없다. 복잡한 회로 구조에서도 균일하고 안정적으로 산화막을 생성할 수 있게 된 것이다.

또 이 모듈은 기존 산화공정용 싱글 챔버 장비에 갈아끼워 넣기만 하면 돼 고객사의 장비 개조도 상당히 용이하다.

김용원 이큐테크플러스 대표는 “굴지의 퍼니스 장비 업체 장비와 비교한 결과 래디컬 밀도, 균일도 면에서 우수한 것으로 나타났다”며 “현재 해외 유력 장비업체와 차세대 장비에 적용하기 위한 협력을 본격 시작했다”고 설명했다.

다양한 응용도 가능하다. 회사의 래디컬 산화 및 원자층증착(ALD) 기술은 실리콘 기반 D램, 낸드플래시, 시스템 반도체는 물론 실리콘카바이드(SiC), 갈륨나이트라이드(GaN) 기반 전력 반도체 같은 화합물 반도체 공정에도 적용할 수 있다.

2017년 이 회사를 설립한 김용원 대표는 삼성전자, LG실트론, 일본 고쿠사이 등에서 소재·부품·장비 개발을 두루 거친 반도체 전문가다.

이미 반도체 평가용 증착웨이퍼로 사업 내실을 다지는 그는 산화막 유닛 상용화에 박차를 가해 국산화에 기여하겠다는 포부다. 김 대표는 “현재 95% 이상 일본 수입에 의존하는 산화막 생성 장치 핵심 모듈을 국산화해 독자 기술을 확보하는 것이 목표”라고 전했다.

강해령기자 kang@etnews.com