국내 연구진이 개발한 격자형 압력탱크 제조 기술이 상용화 됐다. 격자형 압력탱크는 직육면체나 납작한 모양의 압력 탱크로, 그동안 제작이 어려웠다.

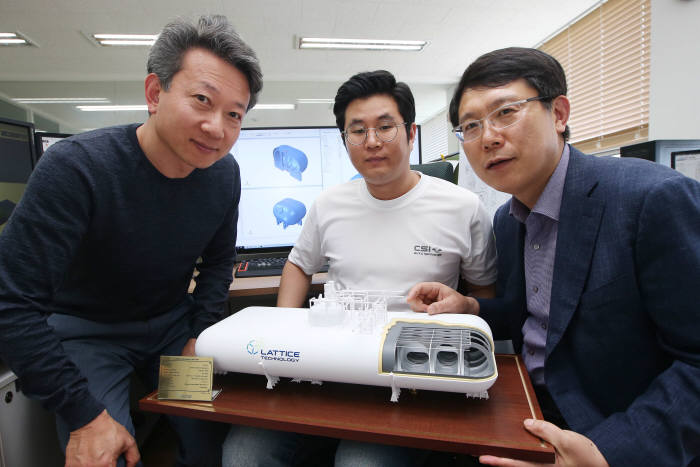

KAIST(총장 신성철)은 장대준 기계공학과 교수와 폴 베르간 교수팀이 개발한 '격자형 압력탱크' 기술을 활용, 울산항 청항선 LNG 연료탱크를 제작했다고 30일 밝혔다.

압력탱크는 보통 실린더나 구 형태로 제작했다. LNG나 액체수소와 같은 연료의 압력을 견디려면 둥근 모양이 효과가 있다. 그러나 이 같은 형태는 불필요한 여유 공간이 생겨 공간 활용도가 낮다.

실린더형·구형 압력탱크는 기능에도 한계가 있다. 막응력(막 내 압축 응력이나 인장 응력)으로만 압력을 견뎌 작은 표면 결함도 큰 파괴 현상으로 이어진다. 용량이 커질수록 설비를 두껍게 건설해야 하기 때문에 용접도 쉽지 않다.

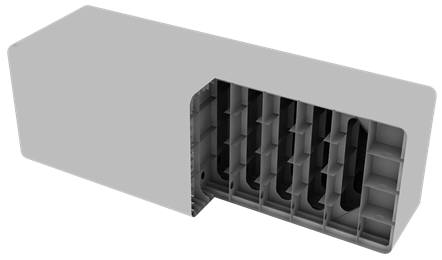

연구팀은 압력 탱크 내부 격자 구조물로 문제를 해결했다. 탱크 내부 마주 보는 두 면을 연결하는 구조물을 여러 개 넣어 압력을 지탱하고, 형상을 유지하게 했다. 실린더형이나 구형이 아니어도 내부 압력을 잘 감당할 수 있게 된다.

격자 구조물은 LNG 저장탱크의 안정성을 높이는 요인도 된다. LNG 탱크 내부에서는 유체가 움직이면서 용기에 하중을 전달하는 '슬로싱' 현상이 일어난다. 슬로싱 현상은 격자 구조물이 유체 움직임을 제한하는 역할을 한다.

연구팀은 이미 관련 연구와 시험으로 성능을 입증했다. 포스코와 협업해 국제 인증 7개를 획득했고, 시험 탱크 4개를 제작 및 시험했다. 상용화는 KAIST 기술 창업 기업인 래티스테크놀로지가 추진했다.

장 교수는 “압력 용기는 물질과 에너지를 저장하는 기본 장치로, 다양한 곳에 응용할 수 있다”며 “LNG 선박용 연료탱크뿐만 아니라 육상 산업 설비, 철도, 차량에도 적용할 수 있다”고 말했다.

대전=김영준기자 kyj85@etnews.com