부품 업체들이 장비를 직접 설계, 제작해 공정 경쟁력을 높이고 있다. 자체 장비 기술을 보유한 부품업체들은 일본 장비를 사다 쓰는 일반 부품업체들과 달리 적은 비용의 투자로 경쟁사에 비해 훨씬 효율적으로 생산 규모를 확보하고 있다. 신제품 개발, 공정 노하우나 보안 등에도 유리하게 작용한다. 최근의 경기 회복기와 맞물려 부품 업체의 장비 경쟁력은 더욱 두드러진다는 평가다.

23일 업계에 따르면 최근 장비 국산화가 소재 국산화에 이어 부품 업계의 주요 이슈로 떠올랐다.

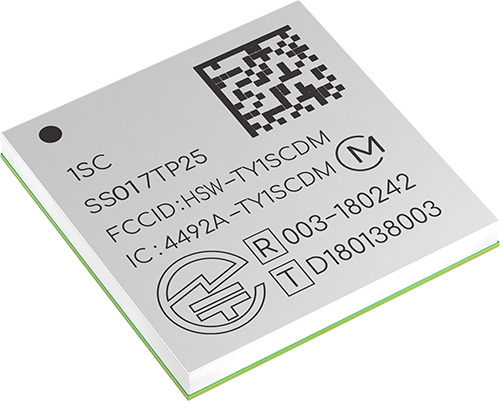

장비 국산화로 가장 성공한 사례는 삼성전기의 적층세라믹콘덴서(MLCC)로 꼽힌다. 삼성전기의 MLCC는 1조원 매출로 성공 역사를 쓰고 있지만, 90년대 초만 해도 보잘 것 없는 사업에 불과했다. 대규모 설비투자를 통해 규모의 경제를 실현해야 하는데, 대부분 핵심 장비가 일본제품이었다. 그러나 10여 년 동안 장비 개발에 집중해 80% 수준까지 장비 국산화에 성공했다. 이를 기반으로 MLCC 시장 점유율을 급속도로 높이고 있다.

중소업체들도 장비 경쟁력을 바탕으로 높은 성장세를 기록했다. 마이크로폰용 내장칩(ECM)을 주로 생산하는 알에프세미는 장비 국산화를 통해 일본업체를 밀어내고 세계 시장 점유율 50%를 차지했다. 과거엔 일본에서 장비를 구입했기 때문에 공정 개선 및 수율 향상을 추진하기 어려웠다. 그러나 일본 제품에 비해 제조 가격은 3분의 1수준이지만 생산 속도는 두 배 이상 빠른 장비 개발에 성공하면서 고정비 부담을 대폭 줄였다. 기존 장비를 수정해 새로운 생산라인을 구축할 수도 있어 장비 내재화의 유무형적 가치는 크다.

옵티컬 트랙 패드 전문업체 크루셜텍은 회사 설립 때부터 장비팀을 운영하며 핵심 장비를 직접 설계, 제작한다. 경쟁사보다 절반 수준의 투자비로 생산 규모 증설이 가능하다는 게 회사 측의 설명이다. 무엇보다 특수 장비를 직접 만들면서 신제품 개발 및 공정 시스템 보안을 철저히 지킬 수 있다.

안건준 크루셜텍 사장은 “나노 기계, 광 모듈이 우리회사 사업의 시초였기 때문에 장비 개발은 필수적이었다. 장비를 외부에서 구입하면 공정 시스템 자체를 공개할 수밖에 없는데, 제한된 품목을 생산하는 중소기업 입장에선 굉장히 위험한 일”이라고 말했다.

이형수기자 goldlion2@etnews.co.kr

전자 많이 본 뉴스

-

1

'게임체인저가 온다'…삼성전기 유리기판 시생산 임박

-

2

LS-엘앤에프 JV, 새만금 전구체 공장 본격 구축…5월 시운전 돌입

-

3

'전고체 시동' 엠플러스, LG엔솔에 패키징 장비 공급

-

4

브로드컴 “인텔 칩 설계사업 인수 관심 없어”

-

5

LG전자, 연내 100인치 QNED TV 선보인다

-

6

필에너지 “원통형 배터리 업체에 46파이 와인더 공급”

-

7

램리서치, 반도체 유리기판 시장 참전…“HBM서 축적한 식각·도금 기술로 차별화”

-

8

필옵틱스, 유리기판 '싱귤레이션' 장비 1호기 출하

-

9

소부장 '2세 경영'시대…韓 첨단산업 변곡점 진입

-

10

비에이치, 매출 신기록 행진 이어간다

브랜드 뉴스룸

×

![]()