반도체 및 디스플레이 부품·재료 분야에서의 국산화는 장비분야에 비해 비교적 활발하게 이루어지고 있는 편이다.

지난해 웨이퍼, 포토레지스트, 마스크, 공정용 가스 등 전공정 재료와 리드프레임, 본딩와이어 등 후공정 재료에서 모두 수입보다 많거나 비슷한 비율로 국산재료가 사용됐다. 디스플레이 분야에서도 필수부품인 백라이트유닛을 중심으로 컬러필터, 포토마스크 등의 국산화가 활발하게 이루어지고 있다.

속사정을 들여다보면 긍정적이지만도 않다. 아직 부품·재료의 원재료는 수입하는 실정이다. 일례로 리드프레임의 국산화율은 75%에 육박하지만 리드프레임 제조시 사용되는 금속, 화학약품, 배선재료 등 원재료는 대부분 일본에서 수입이 되고 있다. 국산공급률이 50%를 넘어선 실리콘웨이퍼 역시 원자재인 폴리실리콘은 수입에 의존하고 있다.

더 큰 문제는 차세대 고기능 신재료에 대한 대처능력 부족이다. 전체적인 재료의 국산화율은 매년 높아지고 있지만 이것은 단지 저기능 제품에 대한 생산능력 증가 때문이고 고기능 신재료의 수입의존율은 오히려 상승하고 있다.

국내 업체들은 아직 부품·재료의 국산화를 원가절감의 측면에서 당장 눈에 보이는 국산화만 실행하고 있기 때문이다.

이젠 달라져야 한다. 하루가 다르게 발전하는 차세대 반도체·디스플레이 사업에서 해외 업체가 개발한 신재료를 도입해 뒤늦게 국산화하는 방식으로는 경쟁력을 갖출 수 없다.

듀폰, 도레이, 스미토모, 3M, 머크 등 세계적인 IT 재료 기업들은 매년 매출액의 5∼10%를 연구개발비에 투자하고 있다. 특히 일본에 10개의 연구소를 가지고 있는 스미토모가 이 중 5개를 현재의 사업과 직결되지 않는 신재료의 개발을 위해 운영하고 있는 것처럼 외국 기업들은 미래를 바라보고 신재료 개발에 열중하고 있다.

물론 설립된 지 수십년 이상이고 매출도 큰 외국회사와 우리나라 회사를 비교하는 데는 무리가 있다. 그래서 정부의 지원이 필요하다.

재료산업의 특성상 안정된 매출구조로 갈 수는 있지만 당장에 엄청난 매출신장이 이루어지는 것은 아니기 때문에 업체들이 중장기적인 안목으로 신재료 개발에 투자하기는 쉽지 않다.

정부당국은 당장의 원가절감과 수익창출을 위한 국산화는 업체에 맡겨두더라도 차세대 제품용 신재료의 개발에는 집중지원해야 할 것이다.

매일 부품·소재산업 육성에 대해 강조하고 있는 정부가 눈에 보이는 국산화수치가 50%를 넘어섰다는 사실에 현혹돼서는 안된다. 지금부터 재료부문의 중장기적인 경쟁력 강화방안을 수립하지 않는다면 10년 후에도 우리는 열심히 제품을 생산해서 재료분야의 원천특허를 쥐고 흔드는 외국 기업을 살찌우고 있을지 모른다.

<정진영기자 jychung@etnews.co.kr>

많이 본 뉴스

-

1

테슬라, 중국산 '뉴 모델 Y' 2분기 韓 출시…1200만원 가격 인상

-

2

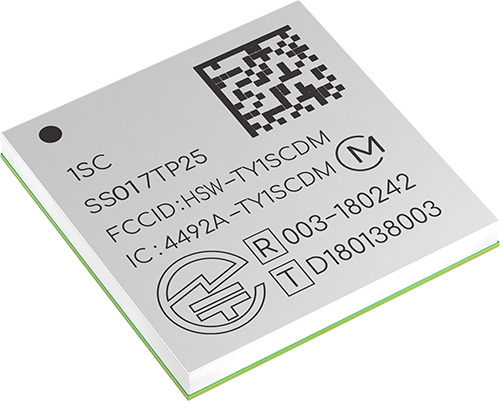

'좁쌀보다 작은 통합 반도체'…TI, 극초소형 MCU 출시

-

3

필옵틱스, 유리기판 '싱귤레이션' 장비 1호기 출하

-

4

'전고체 시동' 엠플러스, LG엔솔에 패키징 장비 공급

-

5

헌재, 감사원장·검사 3명 탄핵 모두 기각..8명 전원 일치

-

6

모바일 주민등록증 전국 발급 개시…디지털 신분증 시대 도약

-

7

트럼프 취임 50일…가상자산 시총 1100조원 '증발'

-

8

금감원 강조한 '자본 질' 따져 보니…보험사 7곳 '미흡'

-

9

구형 갤럭시도 삼성 '개인비서' 쓴다…내달부터 원UI 7 정식 배포

-

10

공정위, 이통 3사 담합 과징금 1140억 부과

브랜드 뉴스룸

×

![]()