한국재료연구원이 전량 수입에 의존해 온 전기차용 나노결정 리본 소재를 국산화할 수 있는 제조기술을 개발했다.

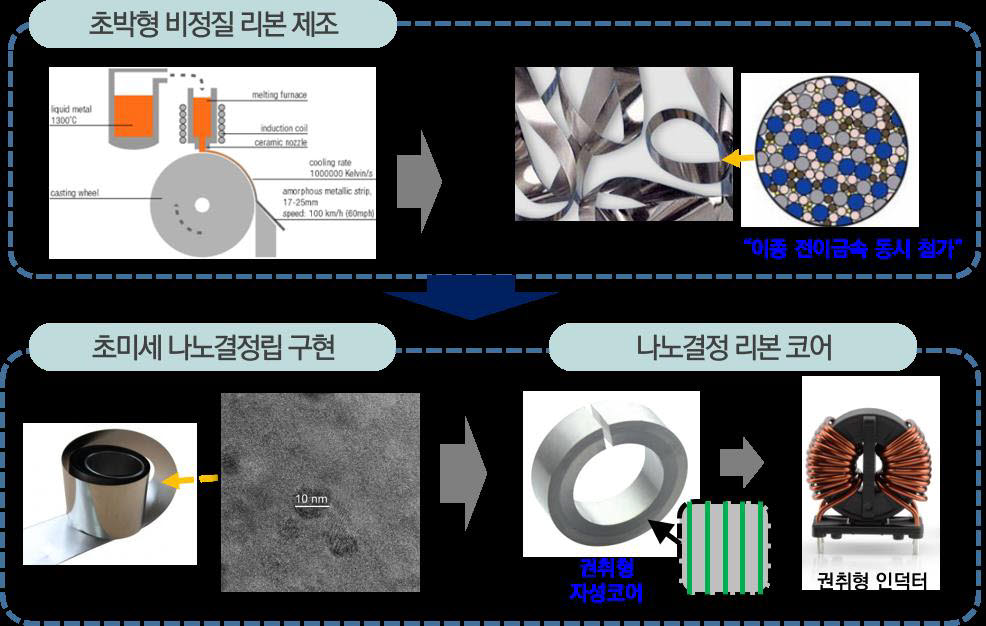

한국재료연구원(KIMS·원장 이정환)은 정재원 금속분말연구실 연구팀이 전기차 전력변환장치에 사용하는 '고포화자화·고투자율 연자성 나노결정 리본 소재 국산화 기술'을 개발했다고 21일 밝혔다. 이 기술은 기존 소재와 비교해 포화자화를 30% 이상 높이면서 동등한 수준의 투자율 특성을 나타내는 초박형 연자성 소재 제조기술이다.

'연자성'은 외부 자기장을 받으면 자성화 되고, 자기장을 제거하면 자성을 소실하는 특성이다. '자화'는 자기유도에 의해 자석과 같은 성질을 띠는 것, '포화자화'는 강자성체를 자화했을 때 한계에 달한 자화의 세기를 말한다.

초박형 나노결정 합금 리본 소재는 일본 히타치금속이 처음 개발해 상용화했다. 전기차에 탑재하는 전력변환장치의 EMI 노이즈 제거를 위한 핵심 소재다.

우리나라는 이 소재를 제조할 기술과 산업기반이 없다. 수입 소재 또한 낮은 포화자화 특성으로 부품 소형화 수요에 대응이 어려웠다. 소형화를 위해서는 소재 포화자화를 높여야 하지만 고투자율 특성을 유지하기 어렵기 때문이다.

연구팀은 기존 합금 소재의 철 함량을 높이고 여기에 이종 전이 금속을 첨가해 합금 내 확산 속도를 제어하는 방법으로 10~20㎚ 수준 나노결정을 구현하고 이를 이용해 이번 제조기술을 개발했다. 이 기술을 적용하면 기존 소재에 함유됐던 니오븀(Nb) 같은 고비용 원소 함량을 30% 이상 저감할 수 있다.

전기차용 나노결정 리본 소재 국내 시장규모는 2021년 기준 연 20억원 정도다. 최근 전기차 시장 급성장에 따라 오는 2025년에는 연 225억원 규모로 추정된다. 이 개발 기술을 이용해 해당 소재 국산화에 성공하면 막대한 수입 대체효과는 물론 수출도 가능할 전망이다. 전기차용 나노결정 합금 리본소재 시장은 연 1.5조원에 이른다.

정재원 연구원은 “나노결정 합금 개발 연구는 국내외에서 많은 연구를 진행했지만 고포화자화와 고투자율 특성을 동시에 만족하는 소재를 구현하지 못했다”며 “합금 소재와 파일럿 스케일의 리본 제조기술을 관련 기업에 이전해 양산화를 추진하고 국내 리본 소재 완전 국산화를 이뤄내겠다”고 말했다.

이번 연구는 과기정통부 소재혁신선도프로젝트 사업 지원을 받았다.

창원=임동식기자 dslim@etnews.com