3D프린터 시장이 큰폭으로 성장하는데 가운데 고부가 가치 소재를 중심으로 한 질적 성장도 함께 이뤄질 전망이다.

18일 업계에 따르면 세계 주요 프린터 업체와 국내 주요 프린터 업체를 중심으로 단순한 플라스틱 소재를 넘어 금형, 그리핀, 실리콘 소재 등 고부가가치 산업에 쓰일 수 있는 다양한 소재가 개발되고 있다.

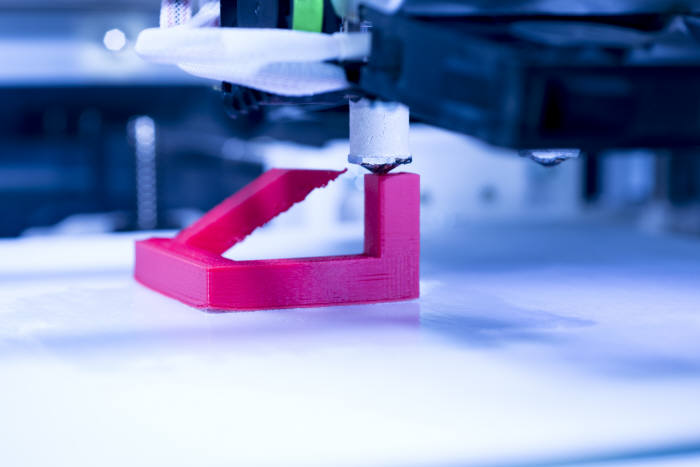

지금까지 대중화된 3D프린터는 대부분 플라스틱 소재를 이용했다. 플라스틱은 제품을 성형하기 간단할뿐만 아니라 가격도 저렴한 것이 특징이다. 하지만 플라스틱은 프린팅 과정에서 충분하게 압력을 가할 수 없어 치밀한 인쇄물을 얻기에는 한계가 있다. 최근에는 플라스틱을 이용한 소재를 개발하는 한편 티타늄합금과 초내열합금 등 고부가가치 소재가 주로 연구되는 이유다.

올해 독일 화학기업 바커는 실리콘 3D프린팅 기술을 세계 최초로 상용화 했다. 실리콘은 높은 열에도 견디며 탄성도 좋다. 상처 드레싱에도 사용할 만큼 인체친화적이다. 투명한 색상을 갖고 있어 어떤 색이든 쉽게 입힐 수 있다.

3D프린터 금형 분야 세계 70%이상 점유율을 갖고 있는 독일 EOS는 티타늄, 코발트크롬, 니켈 알로이 등 다양한 특성과 강도를 가진 금속소재를 시장에 내놓고 있다.

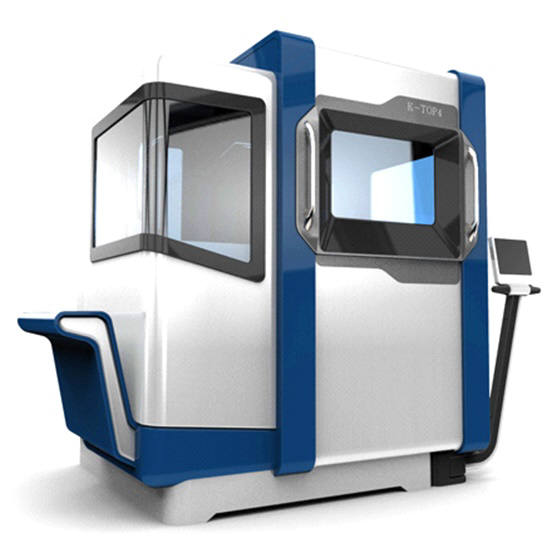

3D시스템즈는 서울 공작기계전시회 `SIMTOS 2016`에서 티타늄, 스틸 등 금속을 사용하는 `프로엑스 DMP 320` 메탈 3D 프린터를 선보이기도 했다.

국내 기업도 세계 시장 변화에 발 맞춰 다양한 소재를 이용한 3D프린터를 내놓고 있다. 금형 3D프린터를 전문적으로 취급하는 센트롤은 스테인리스, 티타늄, 인코넬 소재를 사용한 3D프린터로 세계시장을 두드린다.

정부는 울산에 규제 프리존을 만들고 금형제품 3D프린터 제조에 힘을 싣고 있다.

이창규 센트롤 부서장은 “우리나라도 국책연구기관을 중심으로 소재 관련 연구를 지속하고 있다”며 “3D프린터 소재분야에서 국내업체는 아직 진입단계이지만 세계시장 문을 두드릴 수 있도록 노력하고 있다”고 말했다.

향후 소재분야에 대한 연구는 꾸준히 진행될 전망이다. 업계 관계자는 “2D프린터 시장에서 주요한 수익원이 잉크인 것처럼, 3D프린터도 동일하게 프린터의 잉크라고 할 수 있는 소재 분야가 주요 수익원으로 자리 잡을 수 있다”고 말했다.

시장조사기관 가트너는 전 세계 3D프린터 출하량이 2014년 10만대에서 2015년 21만대로 증가해 2018년도에는 230만대를 상회할 것으로 예상했다.

정영일기자 jung01@etnews.com