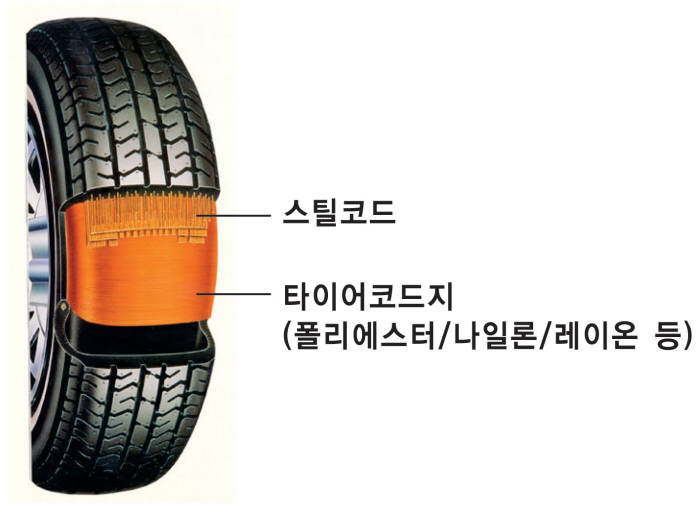

'자동차 타이어'하면 새까만 고무를 떠올리기 쉽다. 하지만 타이어 내부엔 타이어의 안전과 내구성뿐 아니라, 주행 성능까지 책임지는 보강재 '타이어코드'가 있다. 타이어코드는 일반적으로 캡 플라이, 벨트, 카카스 등의 보강재로 구성된다. 타이어코드 소재는 크게 폴리에스터, 나일론, 아라미드, 펜(PEN), 라이오셀 등이 있다. 그 외에 강선 소재의 스틸코드와 비드와이어가 함께 타이어 내부에 장착돼 날씨·기후나 외부 충격 등에도 타이어를 보강하는 역할을 한다. 타이어코드는 타이어의 벨트 부분이나 '카카스' '캡 플라이' 부분에 들어가는데, 이때 타이어코드 기술이 타이어의 내구성과 내마모성을 좌우한다.

타이어코드는 '트레드'라고 부르는 가장 외곽의 고무층과 트레드 안쪽에는 '캡 플라이'라는 보강재 등으로 구성된다. 캡 플라이는 타이어의 크기 팽창을 저지하는 역할을 하기 때문에 고강도 나일론을 소재로 한 코드가 일반적이다.

또한 캡 플라이 안쪽에 스틸코드가 들어있는 벨트층이 있고, 그 안쪽엔 타이어의 '척추' 역할을 하는 '카카스' 층이 있다. 이는 타이어의 내압을 유지시키는데 주로 폴리에스터, 나일론, 레이온 등 소재로 완성된다. 가장 안쪽 위치한 고무로 이뤄진 '이너라이너' 층은 타이어 내부의 공기압을 유지하는 역할을 한다. 사고나 충격에도 안전 주행을 최대한 지연시키는 숨은 기술인 셈이다.

이에 타이어코드는 무엇보다 내마모성과 강도가 중요하다. 이 때문에 각 글로벌 타이어 메이커들도 엄격한 테스트를 거쳐 강도 등 품질을 인정받은 제품만을 사용하고 있다.

효성은 원재료를 녹여 원사부터 최종 타이어코드 제품까지의 모든 자체 공정 기술을 확보하고 있다. 생산 과정도 방사·연사·제직·열처리 4단계를 거치면서 타이어코드의 강도와 타이어와의 접착력을 높이는 효성만의 노하우를 확보했다.

방사 공정에선 타이어코드 원료인 폴리에틸렌 프탈레이트(PET) 칩에 열을 가해 말랑말랑한 필름 상태를 만든다. 원유에서 만든 PET칩은 '쌀'만한 하얀 고체 원료다.

이후 이 필름에 강한 압력을 가해 가느다란 노즐로 나오게 하는데 이 과정에서 필름은 가느다란 실인 원사가 된다. 연사 공정은 한마디로 '실을 꼰다'는 의미로 특정 추를 사용해 원사 2~3가닥을 하나로 꼬는 작업이다. 이는 가느다란 원사의 집속성을 높이기 위한 작업이지만, 0.6㎜ 밖에 되지 않는 연사 한 가닥이 무게 23㎏까지 지탱할 정도의 기술을 갖췄다. 이후 제직 공정은 원사를 가로와 세로로 엮어 직물 형태로 만드는 베틀과 원리가 비슷하다. 세로 방향인 경사는 타이어 강도를 결정하고, 가로 방향인 위사는 타이어코드 모양에 영향을 미친다. 효성은 열처리 공정에서 장력·수축성 등을 조절해 고객맞춤형 타이어코드를 만든다.

효성은 각 타이어업체에서 요구하는 높은 수준의 품질을 유지하기 위해 울산 등 각 사업장에 테스트 설비와 인력을 갖추고 엄격한 품질 검증 과정을 거치고 있다. 1968년 국내 최초로 나일론 타이어코드 생산을 시작해 우수한 고품질의 타이어코드 제품을 '굿이어' '미쉐린' '한국타이어' 등 글로벌 유력 타이어업체에 공급하면서 글로벌 시장점유율 45%를 지키고 있다.

효성 관계자는 “나일론·폴리에스터·라이오셀·아라미드 등의 타이어코드와 스틸코드, 비드 와이어 등 섬유 타이어코드부터 스틸 타이어보강재에 이르기까지 전 제품을 생산하는 세게 유일한 업체다”면서 “타이어코드 원료부터 최종 제품에 이르는 수직계열화를 완성하는 것도 효성뿐”이라고 말했다.

박태준 자동차 전문기자 gaius@etnews.com