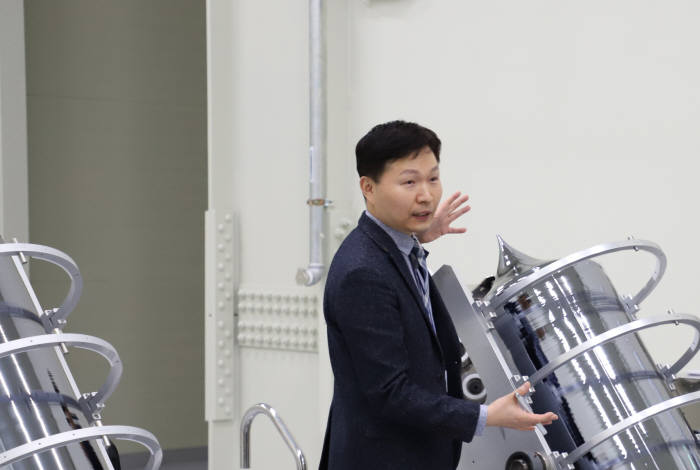

여러 대의 커다란 원통형 기계가 돌아간다. 온도가 1420도나 되는 이 원통 속에는 잉곳이 자라고 있다. 잉곳은 반도체와 관련 부품 원재료가 되는 실리콘 기둥이다. 폴리실리콘을 넣어 4일 동안 고온으로 돌려주면 잉곳이 위로 올라오며 자란다. 자라는 모습이 마치 동굴 속 석순 같다.

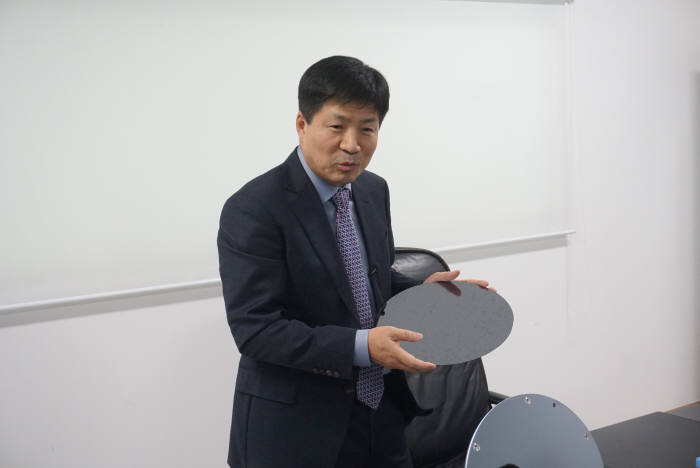

잉곳은 직경에 따라 매끈한 것부터 뚱뚱한 것까지 다양하다. 대체로 사람 크기만 하지만, 큰 것은 미사일처럼 보인다. 잉곳은 바로 옆 동에 있는 수백대의 가공기계(CNC)를 거쳐 실리콘 링, 실리콘 일렉트로드로 태어난다.

실리콘 링은 웨이퍼 고정 장치를 보호한다. 실리콘 일렉트로드는 미세 구멍 사이로 가스를 통과시켜 플라즈마가 웨이퍼 표면에 고르게 분사되게 한다. 모두 반도체 식각(에칭) 공정에 사용되는 소모성 부품이다.

지난 22일 찾은 하나머티리얼즈는 실리콘(Si), 실리콘 카바이드(SiC)를 소재로 반도체 식각 장비에 사용되는 소모품을 주력 생산한다. 도쿄일렉트론(TEL), 세메스 등 주요 반도체 식각 장비 기업에 납품한다.

국내 다른 기업과 달리 재료가 되는 잉곳부터 완성품까지 일관생산체계를 구축해 원가경쟁력을 높였다. 회사는 국내 실리콘 부품 시장에서 점유율 60%를 차지한다고 설명했다. 2011년 세계 최초 520㎜ 단결정 실리콘 잉곳 양산에 성공했을 정도로 수준 높은 대구경 잉곳 생산 기술력을 갖췄다. TEL이 수차례 투자, 모회사 하나마이크론에 이은 2대 주주가 됐다.

이날 준공식이 개최된 아산공장은 실리콘 부품 생산능력을 2배로 늘리고, 신사업인 실리콘 카바이드 부품을 생산할 기지다. 부지면적은 4만9600㎡로 축구장 크기 다섯 배에 달한다. 회사는 올해 말까지 절반가량, 내년 말까지 모든 생산시설을 입고할 것으로 예상했다.

아산 공장은 기존 백석 공장만큼 실리콘 부품 생산 공간을 확보했다. 소모품 특성상 반도체 경기 하락에 거의 영향을 받지 않는다. 오히려 기술 고도화에 따라 식각 양이 증가하고, 다양한 부품이 실리콘 기반으로 바뀌면서 수요가 증가한다.

오경석 하나머티리얼즈 대표는 “반도체가 미세화·고집적화되면서 식각해야 할 양이 많아져 실리콘 부품 수요도 늘어났다”면서 “생산량을 수요 증가세에 맞추기 위해 공장을 증설하게 됐다”고 설명했다.

실리콘 카바이드는 실리콘보다 내구성이 좋은 소재다. 3D 낸드플래시 등 메모리가 고집적화되면서 이를 활용한 부품 수요가 늘고 있다. 고집적화가 되면 식각 공정에서 플라즈마 출력 강도를 높여야 해 부품 교체 주기가 짧아진다. 반도체 제조사는 내구성이 높은 소모품으로 이를 최소화해야 한다. 기체를 제어해야 하는 화학기상증착(CVD) 방식으로 잉곳을 만들어야 해 기술 난도와 생산 가격이 실리콘 부품보다 높다.

오 대표는 “반도체가 미세화·고집적화될수록 부품 소모 기간이 짧아져 반도체 제조사 사이에서 부품 사용 기간을 늘리려는 움직임이 있다”면서 “아산 공장으로 실리콘 부품 시장 지배력을 강화하고, 실리콘 카바이드도 소재부터 완제품까지 일관 생산하는 체제를 구축해 신성장동력으로 만들 것”이라고 말했다.

오대석기자 ods@etnews.com