“필름 특성뿐만 아니라 기능성 코팅을 통해 유리 감성에 다가가고 있습니다. 이른 시일 내 유리가 주는 그 느낌을 투명 PI에서도 구현할 수 있을 것으로 봅니다.“

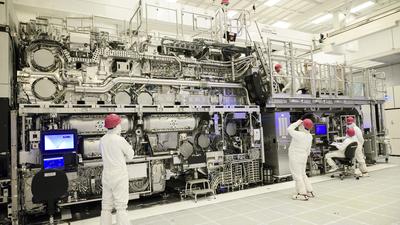

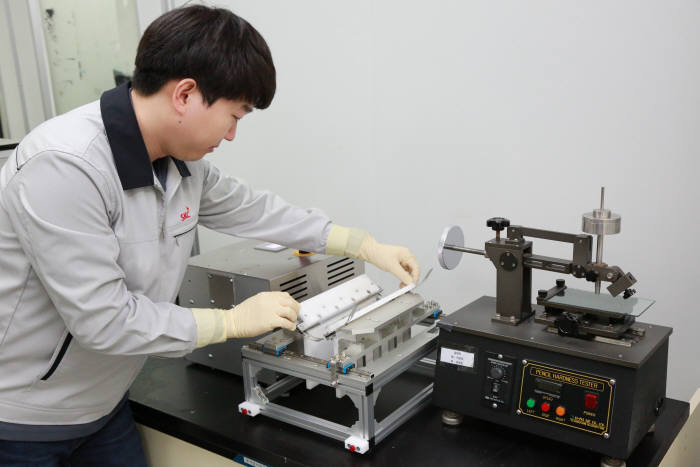

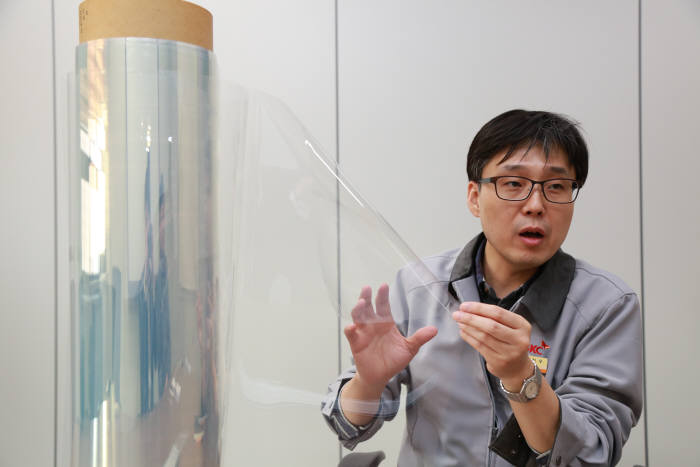

경기도 수원에 위치한 SKC첨단기술중앙연구소. 보안 검색대를 지나 연구실에 들어서자 휴지처럼 돌돌 말린 투명 폴리이미드(PI) 필름이 한 눈에 들어왔다. 또 한 켠에는 필름을 접었다 펴는 일을 반복할 수 있는 장비와 필름 표면의 흠집을 테스트할 수 있는 설비 등이 자리하고 있었다. SKC의 신성장 동력이자 시장에서 뜨거운 관심을 받고 있는 투명 PI가 개발되고 있는 현장이었다.

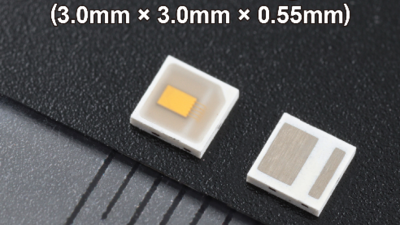

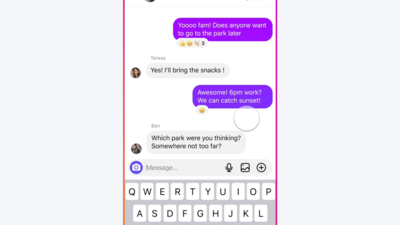

SKC는 작년 말 투명 PI 필름 양산에 850억원 투자를 결정했다. 투명 PI 필름은 폴더블 스마트폰을 구현할 핵심 소재로 꼽힌다. 현재 스마트폰에서 화면을 보호하는 윈도 커버로 유리가 사용되고 있다. 그러나 유리는 접으면 깨진다. 반면에 투명 PI는 내구성이 강하면서 유연하고 투명하다. 수백, 수천번을 반복해 접어도 갈라지거나 흠이 생기지 않는다. 또 하드코팅을 통해 유리와 같은 강도를 구현할 수 있다. 유리를 대체할 신소재, 특히 폴더블 디스플레이와 폴더블 스마트폰을 상용화하는데 있어 투명 PI가 주목 받는 이유다.

SKC 투명 PI 개발을 맡고 있는 이진우 프로젝트리더(PL)는 “고분자 필름 소재 중에서 유리와 견줄 수 있을 만큼 투명성과 내열성을 가진 소재는 투명 PI 필름이 유일하다”며 “그러면서 유리와 다르게 깨지지 않는 특성, 접히는 특성을 구현할 수 있는 것이 장점”이라고 전했다.

SKC가 투명PI 필름 기술 개발에 나선 것은 2011년부터다. 디스플레이가 폴더블이나 롤러블로 발전할 것으로 예측돼 초기에는 TFT 기판 유리를 대체하는 용도로 투명 PI 연구를 시작했다. 본격적인 윈도 커버용 개발은 2015년부터다. 투명한 성질을 구현하는 것 외에 특히 고경도, 고탄성을 동시 구현하는 기술을 개발하는 데 집중했다. 그간의 연구를 바탕으로 속도를 낸 결과 2015년 말 물성 성능 면에서 고객 요구를 충족하는 기술을 확보했고, 2016년 12월에는 롤 형태의 시제품 구현도 성공했다.

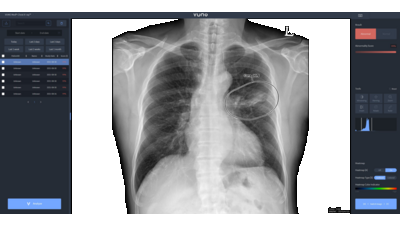

현재 제조사마다 필요로 하는 투명 PI 필름의 성능은 다르다. 그러나 통상적으로 곡률은 1~3R(R는 접히는 부분의 반지름 길이. 1R=1㎜)고 두께는 50~80마이크로미터(㎛), 반복 개폐 횟수는 20만회 이상을 요구하고 있다. 또 저온이나 고온·고습 환경에서, 투명 PI 필름 단독이나 코팅된 상태에서 충족해야 할 기준들이 있는데, SKC는 해당 사양을 모두 만족한 상황이라고 설명했다.

그렇다면 폴더블 스마트폰 상용화가 임박한 걸까. 디스플레이 회사, 스마트폰 제조사 등도 의사결정을 내려야 하는 복잡하게 얽힌 문제지만 투명 PI 자체에 있어서 만큼은 큰 기술적 허들은 넘어선 것으로 보인다.

이진우 PL은 “황갈색의 유색 PI를 투명하게 만든 기업은 많지만 폴더블에서 요구하는 경도와 탄성 등의 특성을 확보한 곳은 몇 개 회사가 되지 않는다”고 말했다. 남은 과제는 감성적인 부분이다. 그는 “투명 PI는 유리와 같은 딱딱함이나 차가움 같은 감성적인 면이 부족하다”며 “현재 사용하고 있는 강화 유리의 감성을 필름으로 구현하는 것이 쉽지는 않지만 이른 시일 내에 구현할 수 있을 것”이라고 말했다.

SKC 연구소는 지금까지 개발한 투명 PI가 새로운 양산 설비에서도 빠르게 정상 생산될 수 있도록 공정 최적화에 노력을 기울이고 있다. SKC는 내년 중반기까지 설비 입고를 완료해 하반기부터 본격 양산할 계획이다. 신규 설비 도입 이전 시장 수요에 대해서는 현재 보유한 파일럿 설비로 대응할 방침이다.

수원=윤건일 전자/부품 전문기자 benyun@etnews.com