국내 연구진이 첨단 세라믹 원료 3종의 대량 생산 기술을 개발했다.

수입 의존도가 높은 고부가 가치 세라믹 원료의 국산화로 융·복합 부품소재 산업 고도화에 기여할 것으로 전망된다.

전남테크노파크 세라믹산업종합지원센터(센터장 김광진)는 지난 3년 동안 세라믹 원료소재 시험 생산을 지원해 최근 고순도 알루미나, 텅스텐카바이드(WC) 용사분말, 고효율 형광체 등 세라믹 원료소재 3종의 양산 기술을 확보했다고 8일 밝혔다. 또 400억원을 투입, 기업체와 함께 양산에 들어갔다.

세라믹 원료는 부품소재 산업 전반에 걸쳐 파급 효과가 크지만 대규모 시설 투자와 기술 성공 불확실성으로 말미암아 민간 투자가 활발하지 못한 실정이다.

일본 교세라, 미국 코닝 등 극소수 글로벌 기업이 시장의 60% 이상을 점유함으로써 국내 세라믹 원료 산업 무역 수지는 매년 적자를 기록하고 있다.

센터는 2015년부터 국산화가 시급한 세라믹 원료소재 7종(고순도 알루미나, WC 용사분말, 고효율 형광체, 고순도 석영유리, 질화규소, 불화이트륨, 세라믹 연소 촉매)을 자체 선정해서 기업체와 공동 개발, 최근 대량 생산 기술을 확보했다.

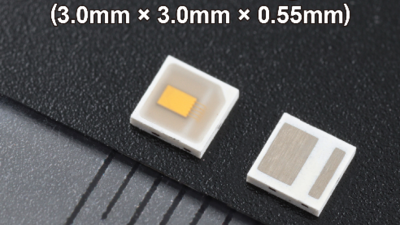

순도 99.995% 이상의 고순도 알루미나는 발광다이오드(LED) 필수 소재인 사파이어 잉곳의 원료로 사용되며, 현재 전량 수입에 의존하고 있다. 삼화양행은 300억원을 투입해 연간 300톤 규모의 양산 공장을 목포시 연산동 세라믹일반산업단지에 건립했다.

WC 용사분말은 초고경도 합금인 WC를 마이크로미터(㎛) 크기로 치밀하고 균일하게 코팅할 수 있는, 표면 가공에 활용되는 소재다. 세원하드페이싱이 50억원을 들여 연간 50톤 규모의 양산 체제를 구축했다.

고효율 형광체는 LED 빛을 받아 색을 변환시키는 물질로, 백색 LED 구현을 위해서는 가장 중요한 핵심 소재다. 포스포가 50억원을 투입, 목포 세라믹산단에 연간 25톤 규모의 양산 공장을 준공했다.

센터는 오는 2020년까지 총 10종의 세라믹 원료 상용화 생산 기술을 확보한다는 계획이다. 이를 위해 산업통상자원부, 전남도, 목포시 지원으로 총 250억원을 들여 세라믹 산업 생태계를 조성할 방침이다. 또 세라믹 소재 국산화를 추진하는 기업을 모집해 2년 동안 센터 장비, 생산 라인, 엔지니어링 기술을 지원한다. 양산 공장 설계를 비롯해 시제품 제조·평가·인증 비용도 제공할 예정이다.

김광진 센터장은 “반도체, 전기전자, 전기자동차, 바이어 등 첨단 산업 핵심 소재인 세라믹 원료의 세계 시장 규모는 매년 폭증하고 있다”면서 “세라믹 전방산업 공급 거래처 확보와 함께 부품소재 산업 활성화에 기여하겠다”고 말했다.

광주=김한식기자 hskim@etnews.com