대학 연구실에서 시작한 스타트업이 저온다결정실리콘(LTPS)과 폴리이미드경화(PI Curing)용 열처리 장비에 쓰이는 가열로 구성 재료를 국산화했다. 이 재료는 독일과 일본에서 100% 수입해왔다.

박재구 한양대 교수가 창업한 기술 스타트업 '마이크로포어'는 가열로 재료 개발을 마치고 내년부터 생산한다. 이미 국내 한 장비기업과 성능 테스트를 마쳤으며 천안 아산에 공장 부지를 마련했다. KTB로부터 30억원 투자를 유치해 이달 중 생산 설비를 마련한다.

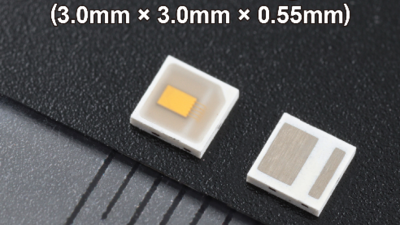

LTPS와 PI 큐어링 공정에 사용하는 열처리 장비는 약 500도 고온을 가하는 과정에 사용된다. 고온을 가하다보니 장비 내부에 위치한 가열로에 단열재를 사용한다. 단열재는 열이 밖으로 빠져나가지 않아 온도가 빠르게 상승하도록 돕고 장비 외부로 열이 새어나가는 것을 막는다.

가열로 재료의 핵심은 공극률이다. 공극률은 재료에 공기층이 얼마나 많은지를 나타내는 수치다. 재료에 공기층이 많을수록 단열 성능이 높아지는데 이 공기층은 눈에 보이지 않을 정도로 미세하게 분포한다. 하지만 공기층이 많을수록 공정 과정에서 분진이 많이 생겨 패널 수율에 악영향을 끼친다.

열처리 장비는 국내 기업이 강점을 가진 대표 분야다. 중소형 플렉시블 유기발광다이오드(OLED) 양산이 시작되면서 세계 열처리 장비 시장에서 국내 기업이 기술력을 인정받았다.

그동안 장비 핵심 파트인 가열로 재료가 만족스러운 수준에 미치지 못했다. 플렉시블 OLED는 리지드 OLED나 LCD보다 파티클에 훨씬 취약하다. 수율을 더 높이려면 파티클 발생 요인을 제거해야 한다. 단열 성능이 떨어지다 보니 열처리 장비 부근에 별도의 쿨링 시설을 갖춰야 하는 문제도 있다.

마이크로포어는 수입 가열로 재료보다 공극률이 더 높고 파티클이 발생하지 않는 재료를 개발해 국내 장비기업에 제안했다.

박재구 마이크로포어 대표(한양대 교수)는 “마이크로포어가 개발한 가열로 재료 '3Hs'는 공극률이 최소 80% 이상”이라며 “열 전도도는 온도마다 다른데 200도에서 0.17, 600도에서 0.26을 기록해 외산보다 성능이 우수하다”고 설명했다.

마이크로포어는 가열로용 재료 원천기술을 이용해 디스플레이뿐만 아니라 반도체, 진공척으로 응용 분야를 확대하겠다는 목표를 세웠다. 진공척은 진공 상태를 만들어 부품을 밀착시켜 들어올리는 부품이다. 역시 일본에서 재료를 전량 수입해 제작하는데 비교적 부품 단가가 높다.

박재구 대표는 “오랫동안 개발한 기술을 실제 제품으로 공급하게 된 만큼 앞으로 수요 기업이 원하는 품질과 물량에 맞춰 생산하는 데 집중할 것”이라며 “원천기술을 핵심 경쟁력으로 삼고 국내 몇 안 되는 소재 스타트업으로서 세계 시장에서 경쟁하겠다”고 포부를 밝혔다.

배옥진 디스플레이 전문기자 withok@etnews.com