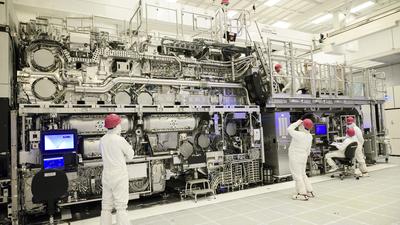

대학과 기업이 손잡고 디스플레이 핵심 장비를 국산화했다.

성균관대와 중견 장비기업 A사는 3단계에 걸친 저온다결정실리콘(LTPS) 공정을 1단계로 단일화한 장비를 공동 개발했다고 27일 밝혔다. 대학이 기술을 개발해 기업에 이전하고 기존에 없던 신공정 장비 개발까지 협력, 핵심 장비를 국산화한 사례다.

새 장비는 플렉시블 유기발광다이오드(OLED)의 핵심인 LTPS를 형성하기 위해 '증착-탈수소-결정화' 과정을 별도의 장비에서 수행하지 않고 1개 챔버 안에서 해결한다. 결정화에 필요한 공정을 대폭 축소했다. 고가의 엑시머 레이저 대신 범용 자외선(UV) 기반의 다이오드펌핑고체레이저(DPSS)를 사용, 외산 엑시머 레이저의 의존도를 크게 낮췄다.

증착-탈수소-결정화 공정을 단일화한 기술은 서상준 성균관대 교수팀이 개발했다. 탈수소 공정이 필요 없도록 수소를 포함하지 않은 폴리실리콘을 형성하는 게 핵심이다. 2014년 8월 A사와 특허·기술이전 계약을 맺고 이후 3년 동안 장비 개발에 함께 매달렸다.

이 장비는 외산 의존도가 높은 플렉시블 OLED 핵심 공정 단계를 축소하고 국산 장비로 대체할 수 있다는 점에서 의의가 있다.

플렉시블 OLED 제조 시 LTPS 박막트랜지스터(TFT)를 형성하려면 플라즈마화학기상증착(PECVD)-탈수소(Furnace)-엑시머 소스를 이용한 레이저결정화(ELA) 공정을 거쳐야 한다. 한국 패널 제조사 LTPS 기술력은 세계 수준이지만 관련 장비의 외산 의존도가 높다.

미국 어플라이드머티어리얼스가 증착 장비 분야를 사실상 독점하고 있다. 고가의 엑시머 레이저 소스는 독일 코히런트에서 전량 수입해 사용한다. 최근 어플라이드는 PECVD와 탈수소 장비를 1개 장비로 일원화한 제품을 개발했다. 테라세미콘과 비아트론이 주로 공급하는 탈수소열처리 장비 시장까지 장악하겠다는 전략이다.

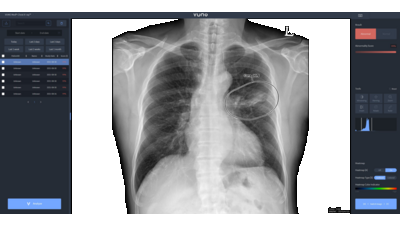

서 교수팀은 증착된 비정질실리콘 박막의 수소 함량을 3% 이내로 유지, 탈수소 공정이 필요하지 않도록 개발했다. 탈수소 공정 없이 결정화하면 기존의 다결정실리콘 박막보다 표면 거칠기가 개선돼 고해상도 구현에 적합하다.

새 장비에서 형성한 LTPS 박막 표면은 평균 거칠기 값(Ra)이 4.94나노미터(㎚)로 상당히 완만한 것으로 나타났다. 최대 거칠기 값은 39.3㎚다. 평균값이 0에 가까울수록 표면 박막이 고르다.

서 교수는 “탈수소 공정 후 결정화 처리를 하면 울퉁불퉁 솟아오른 결정입계가 형성되는데 엑시머 레이저를 쐬면 박막에서 수소가 터지는 현상이 발생, 표면이 더 고르지 못하게 된다”면서 “필요한 경우 별도의 연마 공정까지 거쳐야 고해상도를 구현할 수 있는데 개발 장비에서는 추가 공정 없이 박막 표면을 더 고르게 형성할 수 있어 가상현실(VR) 같은 고해상도 구현 시 유리하다”고 설명했다.

서 교수팀과 A사는 신장비를 도입하면 LTPS 공정 처리 과정을 60% 줄여 공정에 걸리는 시간을 30%, 설비 투자비를 30% 각각 줄일 수 있을 것으로 분석했다. 새 장비는 국내 패널 제조사에서 성능 테스트를 하고 있다.

서 교수는 “외산 장비 장악력이 큰 핵심 공정을 국산화해 새로운 시장을 열 수 있게 됐다”면서 “추후 수출 효과도 기대한다”고 말했다.

배옥진 디스플레이 전문기자 withok@etnews.com